Rahmenbaukurs: In 5 Tagen den eigenen Fahrradrahmen bauen

- Fünf Tage Rahmenbaukurs - die Vorbereitungen

- Rahmenbaukurs Tag 1: Ran an die Stahlrohre

- Rahmenbaukurs Tag 2: Es wird gebohrt

- Rahmenbaukurs Tag 3: Feilen, Bohren, Feilen

- Rahmenbaukurs Tag 4: Da wird ein Rahmen draus

- Rahmenbaukurs Tag 5: Der erste eigene Rahmen ist fast fertig

- Fazit zum Rahmenbaukurs

- FAQ: Wer steckt hinter Big Forest Frameworks?

- Glossar

Text: Juliane Schumacher

Suchst du noch oder fährst du schon? Wer viel mit dem Fahrrad unterwegs ist und bereits mehr als ein Rad besessen hat, kennt vermutlich die Schwierigkeit, den perfekten (passenden) Rahmen zu finden. An vielen Stellen werden beim Kauf Kompromisse gemacht in Bezug auf Ausstattung, Geometrie und Preis, und nicht selten verlaufen die ersten langen Touren schmerzhaft. Auch ich (siehe auch radmaedchen.de) kann ein Lied davon singen. Wie schön wäre doch ein Fahrrad, das ganz nach den eigenen Vorstellungen und Maßen gefertigt ist!

Eine mögliche Lösung: Das Fahrrad bei einem Rahmenbauer in Auftrag geben.

Die zweite Option: Den Rahmen selbst bauen, zum Beispiel unter Anleitung in einem Rahmenbaukurs in einer voll ausgestatteten Werkstatt. Genau das habe ich auf eine Einladung von Big-Forest-Frame-works-Gründer Robert Piontek hin in einer kalten Winterwoche im Januar in Angriff genommen.

Fünf Tage Rahmenbaukurs - die Vorbereitungen

Bevor es in die Potsdamer Werkstatt ging, musste ich mir Gedanken zu meinem Wunschrad machen. Soll der Rahmen gemufft sein (lugged brazed) oder ganz clean muffenlos gefertigt werden? Rennrad oder Gravelbike, MTB oder Trekkingrad? Die Wahl des Fahrradtyps ist relativ frei und im Grunde nur begrenzt vom zur Verfügung stehenden Zeitrahmen. Bereits hier nimmt Robert Piontek einen an die Hand und schickt vorab per Mail einen Fragenkatalog, an dem man sich orientieren kann. Anhand eines bereits gemachten Bikefittings oder eines gut passenden Rades fertigt Robert den ersten Rahmenentwurf mit einer speziellen Fahrrad-Software (BikeCAD).

Eine Standard-Geometrie gibt es bei Big Forest nicht, denn das Fahrrad sollte am Ende immer zur fahrenden Person passen. Nachdem ich mich zunächst für ein Hardtail-MTB entschieden hatte, fiel meine Wahl am Ende auf den Bau eines Gravelbikes mit extra Reifenfreiheit, aka Monstergravel. An diesem Punkt ist es sinnvoll, sich mit den weiteren Komponenten zu beschäftigen, selbst wenn man das Fahrrad später nicht selbst aufbaut. Auch wenn es nicht nötig ist, schon eine komplette Teileliste zu haben, sollte einem bewusst sein, dass unter anderem die Reifenfreiheit, der Tretlagertyp, die Schaltung und die gewünschte Gabel die Rahmenplanung beeinflussen können. Die Details werden vor Ort in der Werkstatt finalisiert.

Was man in einem fünftägigen Rahmenbaukurs bei Big Forest Frameworks unter anderem lernt:

- Geometrie und das Aussehen des Rahmens festlegen

- Verständnis für den Bau eines Stahlrahmens

- Designentscheidungen treffen (Ösen, Züge …)

- Stahlrohre schneiden und bohren

- Stahl feilen und schleifen

- (Flamm-)Löten

Rahmenbaukurs Tag 1: Ran an die Stahlrohre

Schafft man es, in fünf Tagen einen Fahrradrahmen zu bauen? Ich hatte zunächst meine Zweifel, denn viele Vorkenntnisse hatte ich nicht, als ich am Montagmorgen die Werkstatt betrat. Doch die Zweifel waren mehr als unbegründet, denn Robert und Konrad sind Profis und haben ohne Druck und vorurteilsfrei schon viele Menschen auf ihrem Weg zum selbstgebauten Stahlrahmen begleitet. Das Ziel ist stets, jede Arbeit am Rahmen selbst umzusetzen.

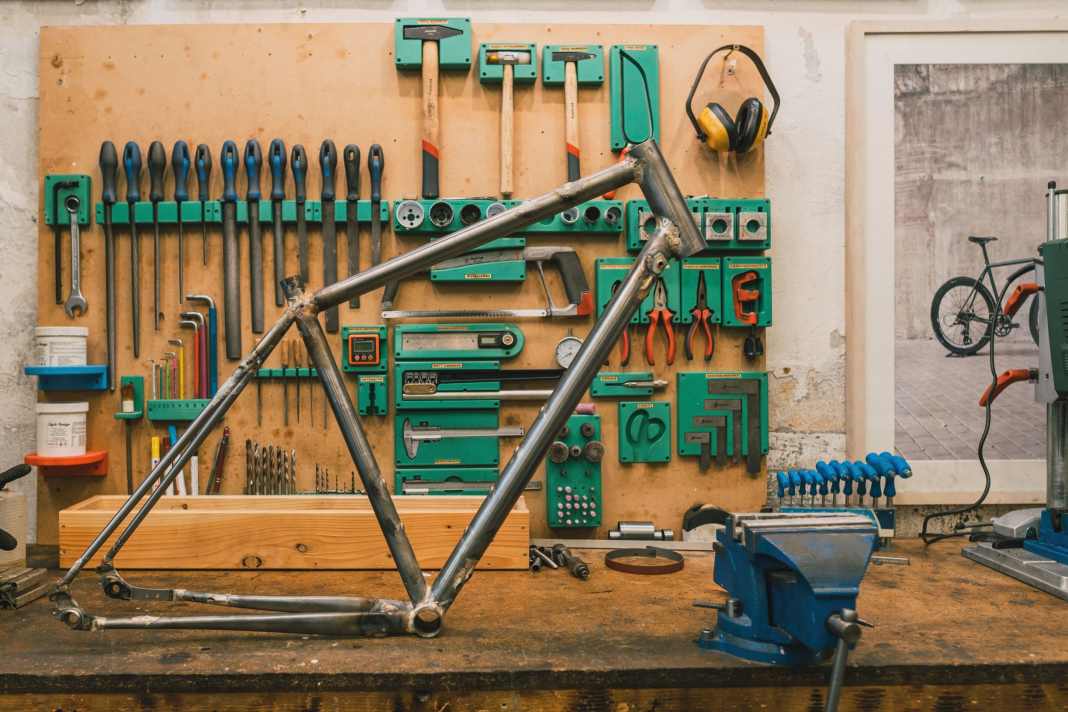

An drei voll ausgestatteten Werkbänken mit 3D-gedruckten Werkzeughaltern können bis zu drei Personen gleichzeitig an ihrem Rahmen arbeiten. Das trifft sich gut, denn ich absolvierte den Kurs gleichzeitig mit Podcasterin Johanna Jahnke (“Die Wundersame Fahrradwelt”) und ihrem Mann Timo (Benu Bags). In guter Gesellschaft werkelt es sich doch gleich entspannter. Zahlreiche kleine und große Maschinen und Geräte machen die Erkundung der Werkstatt zu einem kleinen Abenteuer. Was benötigt man wofür? Wird man alles für den eigenen Rahmenbau benutzen? Hier der Standbohrer, dort die Rahmenlehre, da verschiedene Schneideaufsätze – alles ist gut sortiert und erreichbar.

Kennenlernen und Vorbereiten

Der erste Tag bei Big Forest Frameworks glich einer Entdeckungstour und war ganz dem Kennenlernen der Werkstatt und der Vorbereitung gewidmet. Außerdem wurden schon am Montag nach einer kurzen Einführung Rohre markiert, geschnitten, gebohrt und gefeilt. Denn an jedem Arbeitsplatz stand bereits ein langer Kasten aus Holz, der mit einem Namen markiert war. Darin: die für den jeweiligen Fahrradrahmen benötigten Hauptrohre. Es erforderte im Lauf der Woche einige Schritte, Werkzeuge und Know-how, bis aus den Stahlrohren in der Kiste ein kompletter Rahmen wurde.

Bei Big Forest Frameworks wird im Rahmenbaukurs mit der sogenannten Fillet-Brazed-Methode (siehe Glossar unten) ein Rahmen aus Stahl (Chromoly = Chrom-Molybdän-Stahl oder Edelstahl von Columbus oder Reynolds) gebaut. Je nach Größe, Gewicht und Fahrradtyp fällt die Entscheidung für die Stahlrohre und ihre Durchmesser. Konifiziert waren die gewählten Rohre alle, d.h., die Wandstärken innerhalb der Rohre sind bei gleichem Außendurchmesser unterschiedlich. Um diese akkurat schneiden zu können, folgte zunächst ein Ausmessen des Materials.

Folgendes stand außerdem am ersten Tag auf dem Programm

- generelles Bikefitting auf dem Fitting-Rad anhand der vorab gesendeten Maße

- Anpassung der Geometrie in BikeCAD durch Robert

- Besprechung von Details wie Menge der Ösen und Züge (innen/außen)

- Rohrsatz vermessen und markieren

- erste Schneide-, Bohr- und Feilarbeiten an den Rohren, u.a. Winkelschneiden

Rahmenbaukurs Tag 2: Es wird gebohrt

Bereits um acht Uhr ging es am Dienstagmorgen in die Potsdamer Werkstatt. Nachdem es am ersten Tag vor allem ums Vorbereiten, Rohreschneiden und Feilen ging, bot Tag zwei eine Vielfalt an neuen Aufgaben. Vor allem wurden Löcher gebohrt, viele Löcher! Je nachdem, für wie viele Flaschenhalter und Ösen man sich generell entschieden hatte, desto häufiger musste die Bohrmaschine ran. Aber auch Wasseraustrittslöcher wurden eingeplant. Ich hatte allein zehn Bohrungen an den Hauptrohren (Ober-, Unter- und Sitzrohr) vorzubereiten, durfte aber auch schon mal probelöten.

Wie gut, dass der Standbohrer die Arbeit etwas erleichterte! Je schmaler und geformter das Rohr war, desto schwieriger wurde das Bohren, und es erfordert einiges an Konzentration und Präzision, damit zum Beispiel nicht einmal komplett durchs Rohr gebohrt wird. Nach diesem Schritt wurde gefeilt und entgratet.

Ein Highlight des Rahmenbaukurses

Bereits am Dienstag wurde mit Feuer gearbeitet. Welch ein Kontrast die feinere Tätigkeit mit dem Brenner doch bot, im Vergleich zur etwas brachialen Arbeit mit der lauten Bohrmaschine! Robert zeigte allen Teilnehmern an einem Testrohr, wie das Löten funktioniert, und anschließend durfte man dies selbst ausprobieren. Zunächst wurde die Stelle am Stahl geschliffen und ein Flussmittel aufgetragen. Im Anschluss entzündete man den Brenner (Gas-Sauerstoff), nahm das Lötmaterial (Silberlot) in die Hand und erhitzte das Rohr mit der dickeren Wandstärke zuerst an den Verbindungspunkten. Anschließend wurde langsam das Lötmaterial eingeschossen.

Übrigens wird gern Silberlot genutzt, weil man mit niedrigeren Temperaturen arbeiten kann, da es die Arbeitstemperatur des Lotes senkt. Es fließt besser als Messing, ist aber auch teurer. Im Anschluss an das Testlöten legten alle Kursteilnehmer Hand an und versuchten, die Lötstelle zu brechen. Es bedurfte einiger Kraft und Ruckelei, bis diese nachgab. Der Sinn des Tests ist zu erkennen, wie die Rohre durch das Löten miteinander verbunden werden (siehe Glossar unten). Noch am selben Tag durfte der Flammlötkolben das erste Mal die finalen Stahlrohre bearbeiten. Nachdem die Löcher bereits vorgebohrt waren, wurden nun die ersten Ösen fest mit Ober- und Unterrohr vereinigt.

Die Aufgaben des 2. Tages

- Feilen/Entgraten der Schnittstellen an den Rohren

- Schneiden und Anpassen der Übergänge von Unterrohr und Sitzrohr zum Tretlager

- Designentscheidung: Ösen und Art der Kabel-/Zugverlegung (innen/außen, mit Röhrchen oder Inserts)

- Löcher bohren für Ösen und Züge

- Ösen löten mit Silberlot

Rahmenbaukurs Tag 3: Feilen, Bohren, Feilen

Der dritte Tag war dem intensiven Feilen und Schleifen gewidmet. Aber auch das Bohren stand hoch im Kurs und wurde immer herausfordernder, denn Hinterbau und Kettenstreben sind relativ schmal, zum Teil flach und unterschiedlich breit. Das Ansetzen der Bohrmaschine ist somit deutlich schwerer als bei einem gleichmäßig geformten Rohr.

Feilen, Bohren, Löten

Für die innenliegenden Züge kamen im Falle meines Rahmens leichte Röhrchen für die Zugführung zum Einsatz. Um die wie große Trinkhalme wirkenden Rohre einsetzen zu können, waren das Bohren mit der Handbohrmaschine und etwas Fingerspitzengefühl nötig. Nachdem Konrad den Vorgang einmal gezeigt hatte, wagte ich mich ebenfalls an die Maschine. Gemeinsam wurden dann die Röhrchen durch die Löcher in das Stahlrohr gezogen. Im Gegensatz zum Löten, welches mich mehr als begeisterte, ging mir das Bohren nicht so intuitiv von der Hand. Da war es eine Erleichterung, immer jemanden zur Unterstützung in der Nähe zu haben, falls es einmal Schwierigkeiten gab. Wie viele Bohrungen folgen würden, konnte ich da noch nicht wissen. Aber eins stand fest: Es waren noch nicht alle geschafft, und es gab noch genügend Möglichkeiten zu üben!

Am Mittwoch standen allerdings nicht nur Feilen und Bohren, sondern auch das Löten der Ausfallenden auf dem Programm. Beim Löten machten alle klar Fortschritte. Im Verlauf der Woche stellte sich Stück für Stück ein Verständnis und Gefühl dafür ein, wann wie viel Hitze und wo wie viel Silber benötigt wurde. Das Tageshighlight war sicherlich das erste Zusammensetzen der Hauptrohre (Oberrohr, Sitzrohr und Unterrohr) mit Tretlager und Steuerrohr in der Rahmenlehre. Die Übergänge wurden überprüft und gegebenenfalls erneut gefeilt. Der Rahmen nahm deutlich sichtbar Formen an. Zu diesem Zeitpunkt hätte man fast meinen können, es sei bald geschafft. Doch bis dahin war noch ein langer Weg mit Feilen, Schleifen, Bohren und Löten zurückzulegen.

Tag 3 Beinhaltete

- Hinterbau schneiden

- Löcher für Züge bohren

- Röhrchen für Züge biegen und positionieren

- feilen

- Ausfallenden löten

- Rohre in die Rahmenlehre spannen und Übergänge überprüfen

Rahmenbaukurs Tag 4: Da wird ein Rahmen draus

Am vierten Tag fühlte sich alles schon sehr vertraut an: der morgendliche Smalltalk und der erste Kaffee direkt nach der Ankunft in der Werkstatt, der erste Blick auf die Fortschritte des Vortages und schließlich die Neugier auf das kommende Tagesgeschehen. Kaum zu glauben, dass dies schon der vorletzte Tag sein sollte! Die bisherigen Tage waren, in die Arbeit vertieft und mit so vielen neuen Eindrücken, so schnell vergangen, dass die Vorstellung, kurz vor Abschluss des Rahmenbaukurses zu stehen, sehr unwirklich schien.

Am Donnerstag standen die letzten Arbeiten an den Ausgängen für die Züge an. Es wurde gesägt und gefeilt. Aus den einzelnen Rohren in der Kiste, die den Kursteilnehmern am Montag gegeben worden waren, war etwas entstanden, was immer mehr nach einem fertigen Rahmen aussah. In der Realität waren noch viele kleine Schritte nötig, bis es wirklich so weit war. Robert und Konrad koordinierten diese so geübt, dass zum Teil alle gleichzeitig die gleiche Arbeit am Rahmen ausführten, teilweise an unterschiedlichen Zeiten über den Tag verteilt.

Zusammenlötung des Rahmens

So sorgten sie dafür, dass jede Person bei den herausfordernden Aufgaben die Unterstützung bekam, die sie benötigte. An diesem Punkt lief das Löten schon richtig gut. Die vielen kleinen Lötaufgaben der vergangenen Tage haben dafür gesorgt, dass es nun etwas sicherer an die Hauptarbeit ging: das Zusammensetzen der Rohre. Timo war der erste, der diesen Schritt abgeschlossen hatte, und sorgte damit für bewundernde Blicke und den Wunsch, nun auch an der Reihe zu sein und dem eigenen Rahmen eine feste Gestalt zu geben! Ich durfte dies als Nächste angehen. Das Prinzip war einfach: Man arbeitet sich Stück für Stück um den Rahmen herum.

Zunächst wurde geheftet. Das heißt, die Verbindungsstellen werden zunächst punktuell gelötet, um eine erste Verbindung der Rohre herzustellen und ein Verrutschen zu vermeiden. Im Anschluss wird durch weiteres Erhitzen des bereits aufgetragenen Lötmaterials dieses weiter um die Verbindungsstelle verteilt. Danach schießt man mehr Lötmaterial ein, um eine haltbare Verbindung zu schaffen. Viel Silberlot kam zum Einsatz, und die Konzentration war hoch. Das war richtig anstrengend, und gleichzeitig machte es sehr viel Spaß! Das Ergebnis konnte sich sehen lassen, denn am Ende des vierten Tages hatten alle einen (fast) fertigen Rahmen in der Hand!

Tag 4 in Kürze

- Feilen der Hinterbau-Zugausgänge

- Rohre in der Rahmenlehre zusammensetzen

- Rohre heften

- Streben formen und kürzen

- Rohre aneinander löten = Rahmen entsteht

Rahmenbaukurs Tag 5: Der erste eigene Rahmen ist fast fertig

Wie schnell kann eine Woche vergehen? Der letzte Tag bei Big Forest Frameworks stand bevor – theoretisch. Denn auch wenn alle es schafften, den Rahmen fertigzustellen, benötigte dieser am Ende noch etwas Feinschliff – im wahrsten Sinne des Wortes. Denn die Lötstellen mussten noch mit Feilen, Dremel und Schleifpapier bearbeitet werden, um schöne Übergänge an den Verbindungsstellen der Rohre zu erhalten. Je nachdem, wie genau und fein man das haben möchte, desto mehr Zeit kann man dafür aufwenden.

Grundsätzlich habe ich es, glaube ich, sehr gut durch den Kurs geschafft, vor allem, wenn man die Zeit hinzurechnet, die für die Content-Produktion notwendig war, wie das Fotografieren und Filmen. Dennoch würde noch mindestens ein Tag zusätzlicher Schleifarbeit zu Hause nötig sein, um die Arbeit am Rahmen abzuschließen. Bevor dieser letzte Schritt anstand, gab es am Freitag allerdings noch ein paar andere Aufgaben zu erledigen. Mein Rahmen benötigte noch die Sitzstreben sowie die kleine Brücke zwischen den Streben, die erst geformt und angelötet werden musste.

An diesem Punkt musste auch überprüft werden, ob das Laufrad zentriert im Hinterbau sitzt oder gegebenenfalls korrigiert werden muss. Als Belohnung für diese volle Woche Rahmenbaukurs durfte sich nun jede Person das kleine Big-Forest-Frameworks-Logo-Bäumchen an eine Wunschstelle des Rahmens löten. Wer den Fahrradrahmen noch persönlicher gestalten wollte, konnte sich eine maximal neunstellige Seriennummer überlegen, diese setzen und dann ebenfalls flammlöten. Das war es! Fünf intensive Tage in der Rahmenbau-Werkstatt bei Big Forest Frameworks waren vorüber. Mein fertiger Rahmen: ein Monster-Gravelbike aus Columbus-Stahlrohren.

Der letzte Tag zusammengefasst

- Streben schneiden und bohren

- Brücken und Streben löten

- Sitzrohrloch und Schlitz sägen und feilen

- Tretlager, Sitz- und Steuerrohr nachfräsen

- Big-Forest-Emblem löten

- ggf. Seriennummer setzen und löten (Doro oder Devin?)

- Feilen und Schleifen

- angepasst auf die eigenen Maße mit passender Geometrie

- Summe der Ösen: 11 (3 Flaschenhalter und Gepäckträgeraufnahme)

- komplett innenliegende Züge möglich für Schalt- und Lichtkabel

- Reifenfreiheit bis zu 50 mm (700C)

- bereit für 1-fach- und 2-fach-Schaltung

Fazit zum Rahmenbaukurs

Rahmenbau für alle?

Was ich in den fünf Tagen in der Potsdamer Werkstatt definitiv gelernt habe, ist, dass man auch ohne Vorkenntnisse unter präziser Anleitung in einer gut ausgestatteten Werkstatt einen Fahrradrahmen nach Maß bauen kann. Dabei ist der Kurs deutlich praxisorientiert. Nach einer kleinen Einführung und ein paar Sicherheitshinweisen geht es direkt ans Material. Die wichtigsten Voraussetzungen für die Teilnahme an einem Rahmenbaukurs: Motivation, die Fähigkeit, zuzuhören und zuzuschauen, sowie der Wunsch, anzupacken und selbst umzusetzen!

Robert und Konrad vermitteln dazu das nötige Wissen, damit jede Person, die an dem Kurs teilnimmt, eigenständig vor Ort einen Fahrradrahmen bauen kann. Dennoch sollte einem bewusst sein, dass es hilfreich ist, grundsätzlich zu verstehen aus welchen Teilen ein Fahrrad besteht. Man sollte keine Angst vor Feuer haben und auch die Bedienung einer Bohrmaschine nicht scheuen. Wenn man sich wirklich auf den Kurs einlässt kann man eine sehr gute Zeit in der Werkstatt haben. Die Zeit vergeht bei der teils sehr konzentrierten Arbeit wie im Flug und am Ende steht da der Wunschrahmen der sicherlich nicht perfekt aber einmalig ist!

Für wen eignet sich der Rahmenbaukurs?

Für alle, die Lust haben, die Konstruktion ihres liebsten Fortbewegungsmittels besser zu verstehen und kreativ zu werden. Besonders aber ist der Kurs etwas für Menschen, die auf dem breiten Fahrradmarkt aufgrund ihrer Maße (sehr groß, sehr klein, etwas schwerer etc.) oder persönlichen Besonderheiten kein passendes Fahrrad finden. Am Ende dürfen die Kursteilnehmer nicht nur einen von eigener Hand gefertigten Rahmen mit nach Hause nehmen. Sie nehmen auch neues Wissen, unzählige Eindrücke und Erfahrungen mit, die diese Woche zu einem einmaligen Erlebnis machen. Obwohl… wer sagt denn, dass es bei einem Mal bleiben muss?

FAQ: Wer steckt hinter Big Forest Frameworks?

Robert Piontek, Gründer von Big Forest Frameworks, kam über einige Umwege zum Rahmenbau. Geboren und aufgewachsen nahe Detroit, USA, wo er in der väterlichen Garage durch dessen Hobby das Autoschrauben gelernt hat, lag ihm das Handwerk schon immer nah. Er promovierte zunächst in Astrophysik und arbeitete in der Wissenschaft. Irgendwann verschlug es Robert nach Deutschland, und nach einem Zwischenstopp in Hamburg zog er ins beschauliche Babelsberg in Potsdam bei Berlin.

Nicht ganz zufrieden mit seiner Berufswahl, machte er einen Abstecher in die Hochzeitsfotografie, bevor er sich nach einem Heimatbesuch dem Rahmenbau widmete. 2012 wurde Big Forest Frameworks gegründet. Heute ist Roberts Unternehmen einer der größten Anbieter von Rahmenbaukursen in Europa. Seit 2022 unterstützt Konrad Lenz den Rahmenbau. Er bringt viele Jahre Erfahrung in der Fahrradbranche mit in die Firma.

Was kostet ein Rahmenbaukurs bei Big Forest Frameworks?

Aktuell, im Frühjahr 2024, kostet ein fünftägiger Rahmenbaukurs ohne Muffen 2350 Euro plus Materialkosten (Stahl durchschnittlich ca. 600 Euro, Edelstahl ca. 1400 Euro).

Glossar

- Flussmittel: Das Flussmittel hält den Stahl beim Löten sauber, und das Lötmaterial kann das Werkmaterial (Stahl) besser benetzen und fließen. Das Silberlot, welches im Kurs verwendet wird, ist zum Großteil zusätzlich mit einem Flussmittel ummantelt.

- Fillet Brazed: Der Rahmen wird mit Messing/Silber gelötet, d.h. die Rohre werden durch eine Lotnaht miteinander verbunden. Die Übergänge werden glatt geschliffen und gefeilt, sodass der fertige Rahmen bei guter Verarbeitung aussieht, als wäre er aus einem Stück gefertigt mit fließenden Rohrübergängen. Man kann so jegliche Art von Fahrrad bauen und ist frei in der Geometrie und den Winkeln.

- Lugged Brazed: Der Rahmen wird durch Muffen zusammengehalten. Der Look ist klassisch und kann durch unterschiedlich gestaltete Muffen sehr aufwendig und edel aussehen. Im Prinzip ist diese Variante leichter zu bauen, allerdings gibt es durch die fertigen Muffen Einschränkungen in Bezug auf Winkel und Geometrie des Rahmens. Es entstehen zusätzliche Materialkosten.

- Löten: Schweißen und Löten sind beides Techniken, um einen Rahmen zu bauen und Rohre miteinander zu verbinden. Sie unterscheiden sich unter anderem durch die eingesetzten Temperaturen, die Art der Verbindung und in der Haltbarkeit. Bei Big Forest wird mit Silberlot (Metalllegierung) und Brenner (Gas-Luft-Gemisch) flammgelötet. Das heißt, es kommt ein zusätzliches Lötmaterial zum Einsatz, welches erhitzt und auf den Werkstoff aufgetragen wird, um diesen an den Übergängen miteinander zu verbinden. Das Rohr wird nur erhitzt, damit das Lot besser fließen und sich mit dem Stahl verbinden kann. Die Stahlrohre des Rahmens verbinden sich nicht direkt miteinander, wohl aber das Lötmaterial mit dem Stahl. Bei Temperaturen über 450 bis 1000 Grad Celsius spricht man vom Hartlöten, darunter von Weichlöten.

- Schweißen: Bei der Fertigung im großen Rahmen werden die Fahrradrahmen meistens geschweißt, das heißt bei Temperaturen über 1000 Grad Celsius werden die Rohre durch Wärme und/oder Druck direkt (ggf. mit Zusatzmaterial) miteinander verbunden. Die üblichen Schweißnähte (Raupen) sind je nach Technik unterschiedlich groß und dick und werden in der Massenproduktion oft nicht groß geglättet. Die Technik ist aufwendiger anzuwenden, birgt durch die hohen Temperaturen eine größere Gefahr, das Material zu schädigen, und benötigt mehr Ausrüstung.