Fahrradsättel aus dem 3D-Drucker im Test: Was können die neuen Individual-Sättel wirklich?

Wenn man bereits den perfekten Fahrradsattel gefunden hat und Schmerzfreiheit auf dem Bike genießt, kann man sich glücklich schätzen! Für die meisten passen Sättel nicht richtig oder haben noch nie wirklich gepasst. Unbequemlichkeiten wie Druckstellen, Taubheit und Reiben sind oft nervige Probleme vieler Radfahrer/innen und die unfassbar große Auswahl an Sätteln kann die Suche nach dem Richtigen “Kontaktpunkt” frustrierend machen. Der Ansatz "Trial and Error" kann funktionieren, bedeutet jedoch keine Garantie. Nur wenige Sattelhersteller bieten die Möglichkeit, verschiedene Modelle ausführlich zu testen, und nur eine kleine Anzahl engagierter Fahrradläden bieten solche Optionen ihren auch Kunden an.

Der erste Schritt: Erst vermessen, dann Sattel kaufen

Der perfekt sitzenden Sattel - das ist seit fast zwei Jahrzehnten das Hauptanliegen des Herstellers Gebiomized. Die in Münster ansässige Firma war eine der ersten, die eine Druckmessfolie verwendet hat, um die Sitzposition in Aktion zu analysieren. "Die dynamische Druckmessung auf dem eigenen Fahrrad liefert die beste Annäherung an den passenden Sattel", sagt der Geschäftsführer von Gebiomized, Daniel Schade, der neben seiner eigenen Sattelproduktion sein Mess-Know-how auch an andere Hersteller wie Fizik weitergibt.

Der Ergonomiespezialist SQlab nutzt die Messung der Sitzknochenabstände als Kernstück des Sattelkaufprozesses, das als Serviceleistung bei Partnerhändlern angeboten wird. Ihre Methode zielt darauf ab, die Sitzknochen bei der Sattelbenutzung so zu unterstützen, dass Nerven und Blutgefäße im empfindlichen Dammbereich entlastet und geschützt werden. Nach unserer Erfahrung kann diese Technik nach einer gewissen Anpassungsphase gut funktionieren.

Next Level: 3D-gedruckte Sättel direkt vom Hersteller

Derzeit sind 3D-gedruckte Sättel beliebt und Hersteller versprechen einen noch komfortableren Sitz. Zwar ist die Technik recht zeitaufwendig – es dauert etwa 30 Minuten, um ein einziges Sattelpolster zu drucken – und die dafür erforderlichen Drucker sind noch sehr kostspielig, dennoch investiert die Branche in dieses neue Fertigungsverfahren. Ein Indikator dafür ist die steigende Menge an 3D-gedruckten Sätteln von Unternehmen wie Fizik, Selle Italia oder Specialized. Sie bieten derzeit überwiegend ihre High-End-Modelle mit gedruckter Sitzfläche und höherem Preis an, während sie weiterhin auch Versionen mit dem klassischen Schaumpolster herstellen. Es stellt sich daher die Frage, wie sich dasselbe Sattelmodell bei gleichem Gestell, gleicher Form und Größe "nur" durch den Austausch des Sitzpolsters verändert oder verbessert.

James Read, Satteldesigner bei Specialized, argumentiert, dass die 3D-Druckpolsterung eine präzisere Einstellung der Dämpfungseigenschaften und des Übergangs zwischen weichen und harten Zonen ermöglicht, im Vergleich zu unterschiedlich dichtem und festem Polsterschaumstoff. Dies könnte beispielsweise zu einer effektiveren Dämpfung führen und so eine spürbare Entlastung bewirken: Indem verhindert wird, dass sich die Sitzbeinhöcker durch die Polsterung drücken und somit das angrenzende Gewebe vor schmerzhaften Quetschungen geschützt wird. Allerdings profitierten diejenigen, die eher "flächig" sitzen - also deren Sitzknochen weniger prominent sind, weniger von der Unterscheidung in der Härte des Polsters.

>> Parallel zu unserem Vergleichstest hier haben wir bereits das neue Custom-Sattelkonzept von Fizik getestet: Fahrradsattel Fizik ONE-TO-ONE: Absolut individueller Custom-Sattel aus dem 3D-Drucker

3D-Sattel und konventioneller Fahrradsattel im Test

Wir haben exemplarisch an zwei Modellen überprüft, ob und welche Unterschiede zwischen Sätteln mit traditionellem Polster und 3D-gedrucktem Polster spürbar sind. Während einer Testfahrt auf der Straße konnte unser Testfahrer, der 70 Kilogramm wiegt und auf seinem Renner in seiner üblichen Haltung sitzt, keine signifikanten Komfortunterschiede feststellen. Der auffälligste Unterschied ist, dass man auf Oberflächen mit der gedruckten Wabenstruktur nicht rutscht - und auch nicht rutschen kann.

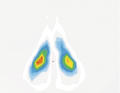

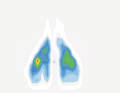

Ein Labortest mit Druckmessfolie auf dem Sattel und das Rad im Smarttrainer eingespannt, liefert tiefere Einblicke: Bei beiden 3D-Sätteln zeigen die Ergebnisse eine markant gleichmäßige Druckverteilung. Während bei den Standardsätteln Druckspitzen von bis zu 30 Newton pro Quadratzentimeter auftreten, erreichen sie bei den gedruckten Sattelpolstern nur die Hälfte. Die 3D-Technik macht also einen Unterschied, und Sättel mit derselben Modellbezeichnung können je nach Polsterart - traditionell oder gedruckt - verschiedene Eigenschaften aufweisen. Ob sie kompatibel sind, bleibt jedoch ohne vorherige Analyse eine Frage des Ausprobierens. Daher stellen 3D-gedruckte Sättel eine zusätzliche, wenn auch kostspieligere, Möglichkeit für erhöhten Sitzkomfort dar.

3D-gedruckt vs. geschäumt: Fahrradsättel von Fizik und Selle Italia im Vergleich

- Model: Vento Antares R3 Kium2 Model: Vento Antares R3 Adaptiv Kium2

- Preis: 149 Euro Preis: 259 Euro

- Gewicht: 213 Gramm Gewicht: 234 Gramm

- Model: SLR Boost Ti 316 Superflow Model: SLR Boost 3D Ti 316 Superflow

- Preis: 230 Euro Preis: 360 Euro

- Gewicht: 164 Gramm Gewicht: 207 Gramm

Die Topmodelle verschiedener Sattelhersteller sind sowohl mit konventionellen als auch mit 3D-gedrucktem Polster verfügbar. In einem spezifischen Test haben wir die Druckverteilung auf den beiden Modellen Vento Antares von Fizik und SLR Boost von Selle Italia bei einem Testfahrer, der 70 Kilogramm wiegt, mit Hilfe einer Druckmessfolie untersucht. Abseits davon, dass die 3D-Modelle schwerer und kostspieliger sind, zeigen sie im Vergleich zu den traditionellen Sätteln eine gleichmäßigere Druckverteilung im Bereich der Sitzknochen.

Beim 3D-Antares von Fizik beträgt die Gewichtskraft mit 15 Newton pro Quadratzentimeter im Bereich der Sitzknochen nur die Hälfte im Vergleich zum klassisch gepolsterten Antares. Das Gewicht des Testers verteilt sich messbar und sichtbar gleichmäßiger über eine größere Fläche. Ob dies als angenehmer empfunden wird, ist jedoch individuell unterschiedlich, da dadurch mehr Gewicht in den vorderen, meist empfindlicheren Schambereich verlagert wird, was besonders von Frauen oft als unkomfortabel empfunden werden kann.

Der SLR von Selle Italia stellt einen anderen Aspekt dar. Bei diesem 3D-Modell verteilt sich der Druck mit weniger hohen Spitzenwerten auf einer kleineren Fläche. Unser Testfahrer beurteilte das als positiv.

>> Einen ganzen Schwung konventionelle Sättel haben wir auch getestet: Von Tour bis Race - 20 MTB-Sättel im Labor- und Praxistest

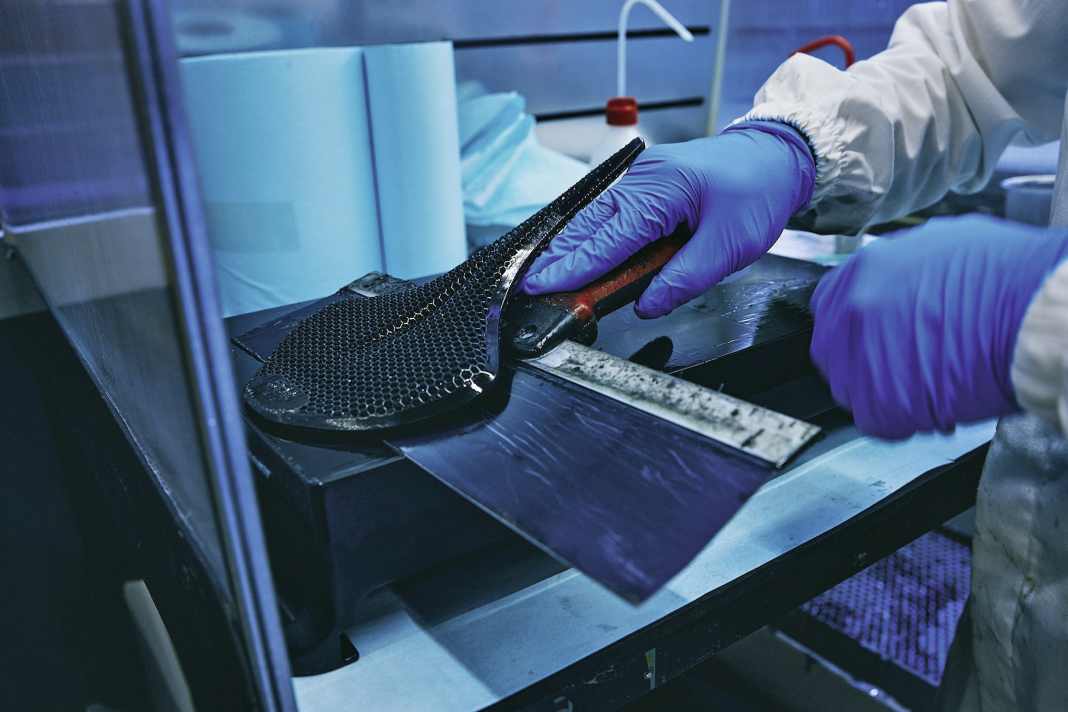

Stereolithographie: Fahrradsättel drucken und backen

Sowohl Fizik, Specialized und Selle Italia wenden das gleiche Produktionsverfahren für ihre Fahrradsättel an, nämlich die Stereolithographie (SLA). Bei dieser Technik wird ein Behälter voller flüssigem Photopolymer, das sich auf einem transparenten Grund befindet, von einem SLA-3D-Drucker bearbeitet. Das Harz wird mit einem Laser bis zur endgültigen Form ausgehärtet. Danach muss das noch sehr flexible und empfindliche Sattelpolster einige Stunden unter UV-Licht aushärten (gebacken werden) und gründlich gereinigt werden.

Bei Posedla, einem Hersteller für Custom-Sättel, werden diese im Multi-Jet-Fusion-Verfahren produziert, oft auch als Pulverbettschmelzverfahren bezeichnet. Hier werden Thermoplastpulver, wie Nylon oder TPU, durch Hitze in Form von Infrarotlicht verschmolzen. Der fertige Sattel landet am Ende in einem Bett aus nicht verbrauchtem, wiederverwendbarem Pulver und wird durch Absaugen und Bürsten gereinigt. Im Unterschied zur Herstellung mit flüssigem Polymer ist der Sattel direkt nach der Reinigung einsatzbereit und kann ohne weitere Behandlung mit der Sattelgrundlage und dem Sattelbezug verbunden werden. Das abschließende Reinigen stellt eine weitere Arbeit am fertigen Produkt dar. Laut den Herstellern bietet diese Produktionsart den Vorteil, dass keine kostspieligen Werkzeugwechsel für verschiedene Formen notwendig sind und keinerlei Materialverluste entstehen.

Endstufe: Der wirklich individuell geformte Sattel fürs Bike

Während die getesteten Sättel noch mehr oder weniger Massenprodukte sind, scheint der nächste sinnvolle Schritt zur perfekten Passform die Maßanfertigung zu sein. Genau diesen Weg ist der Hersteller Posedla schon gegangen. Das Unternehmen mit Sitz in Tschechien bietet maßgeschneiderte Sättel an. Im Pauschalpreis von knapp 500 Euro für den absoluten Custom-Sattel ist eine individuelle Vermessung inbegriffen. Ondřej Janků, Head of Business Development des Unternehmens, äußert sich erfreut über die Geschäftsentwicklung. Seit der Gründung im Jahr 2022 habe man bereits mehrere Tausend Sättel abgesetzt.

Vom Po-Abdruck zum 3D-Druck

Der Weg zum maßgefertigten Sattel beginnt mit der Anlegung eines Online-Kontos auf der Posedla-Website (posedla.com/de), wo man individuelle Daten zur Sitzposition und Art der Fahrweise einträgt. Im weiteren Verlauf schickt Posedla das "Smiling Butt Kit" zur Erstellung eines Po-Abdrucks. Die Kunden fotografieren diesen Abdruck gemäß einer bereitgestellten Anleitung und übermitteln die Bilder über ihr Online-Konto an den Hersteller. Ein Softwareprogramm berechnet daraus ein dreidimensionales Modell, das zum Drucken des individuell angepassten Sattels verwendet wird. Das Posedla-Konzept nutzt aktuell die 3D-Technologie sowohl bei der Vermessung als auch bei der Produktion, was aus Sicht des Sattelsuchenden das höchste Erfolgspotenzial bietet. Wir waren natürlich gespannt, das Angebot auszuprobieren, aber die Lieferzeit von bis zu acht Wochen nach Bereitstellung der eigenen Daten hat unseren Zeitplan für diesen Artikel überschritten. Einen Praxistest des maßgefertigten Sattels werden wir so schnell wie möglich nachreichen.

Maß-Sattel von Fizik?

Während Specialized laut eigenen Angaben keine Pläne hat, maßgefertigte Fahrradsättel herzustellen, geht Fizik diesen Schritt mit dem “One2One"-Konzept. Dieses ähnelt dem von Posedla, weist jedoch Unterschiede in Bezug auf Messverfahren und Vertrieb auf. Das italienische Unternehmen arbeitet mit ausgewählten Stützpunkthändlern zusammen, bei denen durch Druckfolienmessung auf dem eigenen Fahrrad Daten gesammelt und zusammen mit weiteren Daten in einer App (von Gebiomized) für die Sattelproduktionsvorlage aufbereitet werden. Einen ersten individuellen Fizik One2One-Sattel haben wir bereist anfertigen lassen und ein paar Runden lang getestet.