In diesem Artikel verwenden wir sogenannte Affiliate Links. Bei jedem Einkauf über diese Links erhalten wir eine Provision vom Händler. Alle vermittlungsrelevanten Links sind mit gekennzeichnet. Mehr erfahren.

Benötigtes Werkzeug für die Reifenmontage

Für die Reifenmontage:

- zwei Reifenheber aus Kunststoff – Metall kann leicht Felge und Schlauch beschädigen

- je nach Modell ggf. entsprechenden Werkzeugschlüssel für die Radachse

- Standpumpe mit Manometer

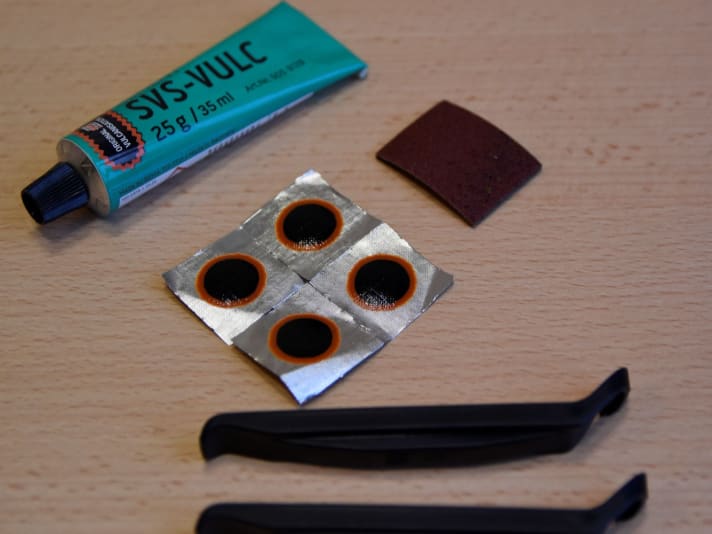

Zusätzlich zum Schlauchflicken:

- ein Pannenset aus verschieden großen Flicken, Vulkanisierflüssigkeit und einem kleinen Stück Schleifpapier zum Aufrauen des Schlauchs

Reifenmontage: Mantel wechseln

Runter mit dem Reifen!

Das Rad so hinstellen, dass das Ventil unten ist, einen Reifenheber oben zwischen Reifenwulst und Felge klemmen, sodass er die Reifenwulst etwas abhebt, und ihn dann mit einer Hand festhalten. Eine Handbreit daneben den zweiten Reifenheber unter die Reifenwulst setzen und den Pneu dann mit den beiden Hebern gleichzeitig über das Felgenhorn hebeln. Jetzt können Sie einen der Heber weiterschieben, bis der Reifen rundum von der Felge springt. Das Ventil lose schrauben und es aus der Felge ziehen. Den Schlauch herausnehmen und die andere Seite des Reifens per Hand von der Felge ziehen.

Tubeless: Lieber ohne Schlauch?

Im Mountainbike-Bereich ist Tubeless, also Reifensysteme ohne Schlauch, schon gang und gäbe. Ist das also das Allheilmittel? Denn: „Was nicht da ist, kann schließlich nicht kaputt gehen!“ Jein. Grundsätzlich gilt: Je höher der Druck, desto schlechter funktioniert das schlauchlose System meist. Schmale Trekkingrad-Pneus, die mit 4–5 Bar gefahren werden, sind also schon wegen des Drucks weniger zuverlässig als Clincher, also Pneus mit Schlauch. Außerdem muss bei einem großen Loch im Reifen meist ohnehin ein Schlauch eingezogen werden, da Dichtmilch und gegebenenfalls ein Reparaturstopfen direkt im Mantel nicht immer genügend abdichten. Unschöner Nebeneffekt: Immer wenn man den Reifen demontiert, tritt Dichtmilch aus. Also Sauerei inklusive.

Reifenmontage: So kommt der neue Pneu locker drauf

Bei manchen Reifen zeigt ein Pfeil auf der Reifenflanke die Rotationsrichtung an – sie ist bei manchen Reifenprofilen wichtig. Diese Rotationsrichtung also zuerst checken und den Pneu dann entsprechend neben dem Laufrad positionieren, das wieder so vor uns steht, dass das Ventilloch nach oben zeigt. Nun eine Seite des Reifens per Hand auf die Felge stülpen. Das sollte mit etwas Nachdruck ohne Werkzeuge machbar sein.

Pumpen Sie dann den Schlauch so weit auf, dass er seine runde Form erhält – nicht mehr! Das Ventil nun in die Felgenöffnung stecken und die Ventilmutter einige Umdrehungen anziehen. Dann den Schlauch rundum in den Reifen stecken. Nun fangen Sie direkt am Ventil an, die zweiten Reifenwulst in die Felge zu drücken, und arbeiten sich beiderseits des Ventils weiter. Es entsteht dabei immer mehr Spannung bei der Reifenwulst. Das letzte offene Stück sollte dann etwa gegenüber des Ventils sein.

Tipp: Wo der Reifen schon auf der Felge sitzt, ihn möglichst in die Mitte der Felge drücken. Das nimmt etwas Spannung von der Reifenwulst, da die Felgenmitte tiefer als der Rand ist. So bekommt die Reifenwulst wieder mehr Spiel und kann leichter über das Felgenhorn gehoben werden. Je nach Kraft in den Händen und der Spannung des Reifens kann man mit beiden Händen oft schon die restliche Wulst in die Felge wuppen.

Wenn nicht, kommen jetzt die Reifenheber ins Spiel: Je nachdem, wie breit der Spalt noch ist, können Sie einen oder zwei Heber zwischen Wulst und Felge schieben, und zwar so, dass die kleine Nase am Ende des Hebers am Felgenhorn zu sitzen kommt. Jetzt lässt sich der Reifen mit etwas Kraft in die Felge hieven.

Die letzten Schritte

Achtung: Unbedingt darauf achten, dass der Schlauch nicht eingeklemmt wird! Falls doch, muss die Reifenflanke nochmals etwas abgehebelt werden, sodass der Schlauch ins Felgenbett ploppen kann.

Tipp: Der richtige Luftdruck-Bereich ist auf der Reifenflanke aufgeprägt. Sie sollten ihn unbedingt einhalten. Wer etwas schwerer ist, orientiert sich am höheren Wert. Der richtige Druck ist für sicheres und komfortables Rollen wichtig – und er schafft erst richtig Fahrspaß! Nicht vergessen: Nach dem Aufpumpen noch die Ventilmutter per Hand – niemals mit einer Zange! – festdrehen.

Ganz fertig sind wir aber noch nicht: Jeder Reifen hat eine schmale Kontrolllinie ringsum an der Flanke. Diese Linie muss rund um den Reifen denselben Abstand von der Felge haben. Falls nicht, „eiert“ der Pneu, heißt: Er läuft nicht rund, beim Fahren spürt man ein Hoppeln. Hier hilft das Aufpumpen bis an die Druckgrenze oder auch etwas drüber, sodass die Reifenwulst – meist mit einem Felgenklackern – ringsum in die richtige Position springt. Dann den Luftdruck wieder auf das passende Maß senken.

Der passenden Reifen

Wer überlegt, einen breiteren oder profilierteren Reifen als den bisher gefahrenen zu montieren, muss einiges beachten. Am wichtigsten ist die an der Flanke angegebene Reifengröße. Mittlerweile hat man sich auf den ETRTO-Standard geeinigt, aber intern machen viele Reifenhersteller ihre Angaben immer noch nach anderen Standards. ETRTO (European Tire and Rim Technical Organisation) gibt die Maße des Reifens in Millimeter an. So bedeutet bei 40-622 die erste Zahl vier Zentimeter Reifenbreite. Die zweite, 622, ist der Innendurchmesser. Das ist ein klassischer „28-Zoll-Reifen“ – auch diese Angabe nennt den Durchmesser.

Wichtig ist die Breite. Viele Hersteller schaffen mittlerweile mit mehr Platz in Gabel und Hinterbau die Möglichkeit, einen breiteren Reifen zu verwenden. Sie sollten sich aber an der Reifenbreite Ihres alten Reifens orientieren: Hat er weniger als einen Zentimeter freien Durchlauf an den genannten Stellen, empfehlen wir keinen breiteren. Dasselbe gilt mit dem Profil: Stollen summieren sich zum Umfang eines normalen Straßenreifens hinzu. Hier muss man also etwas mehr Reifenhöhe einplanen – möglicherweise zu viel für ein knapp sitzendes Schutzblech.

Schlauch flicken

Vor dem Flicken: Ventil prüfen!

Ein undichtes Ventil ist deutlich seltener als ein Schlauchdefekt, aber nicht unwahrscheinlich. Manchmal sitzt der Ventileinsatz nicht fest genug oder ist defekt. Um das herauszufinden, hilft Spucke: Einfach etwas davon auf den Ventilkopf geben. Bilden sich Blasen, Ventileinsatz fester drehen – Sie sollten beim Auto- oder Sclaverand-Ventil immer einen Ventilschlüssel (siehe Bild) dabeihaben. Beim Dunlop-Ventil kann auch der komplette Einsatz defekt sein. Auch so etwas kann man beispielsweise im Geldbeutel immer parat haben.

Schlauch flicken - ganz einfach

Zunächst das Laufrad ausbauen, Reifen auf einer Seite demontieren und Schlauch abziehen (siehe oben). Pumpen Sie ihn auf. Meist merkt man an der ausströmenden Luft schnell, wo er undicht ist. Ist das Loch so groß, dass der Schlauch beim Pumpen keine Form annimmt und das Loch auf den ersten Blick sichtbar ist – „Platzer“ –, dann sollten Sie gleich zu einem neuen Schlauch greifen. Finden Sie das Loch nicht durch Aufpumpen allein, sollten Sie den Schlauch in ein Wasserbecken halten und in kleinen Abschnitten durchs Wasser ziehen. So entdeckt man auch das kleinste Loch. Markieren Sie es großflächig mit einem Kugelschreiber. Dann wird der Schlauch an der Stelle rund um das Loch angeraut, damit der Flicken hält.

Rauen Sie mit dem Schleifpaper eine gut flickengroße Fläche an; legen Sie den Schlauch dazu auf einen belastbaren, glatten Untergrund wie einen Tisch oder unterwegs auch einen flachen Stein. Achten Sie vor allem an den Gussgraten darauf, dass keine Erhebungen mehr zu spüren und zu sehen sind. Verteilen Sie dann einen kleinen Tropfen Vulkanisierkleber auf dieser Fläche.

Wichtig: Erst wenn die Stelle so trocken ist, dass der Kleber bei Berührung keine Fäden mehr zieht, geht’s weiter. Nun können Sie die untere Schutzfolie eines von der Größe her passenden Flickens abziehen, den Flicken auf die defekte Stelle legen und mit dem Daumen 20 Sekunden festdrücken. Haben Sie einen festen, flachen Gegenstand zur Hand, können Sie damit noch mehr Druck auf den Flicken ausüben. Anschließend nicht vergessen: die obere Schutzfolie des Flickens abziehen. Achtung: Das geht am besten, indem Sie den Flicken mit beiden Daumen festdrücken und dann auseinanderziehen (siehe unten). Beim Versuch, die Folie von der Seite her abzuziehen, hebt man sehr leicht den Flicken wieder vom Reifen ab.

Mehrfachdefekte vermeiden!

Noch sind wir nicht fertig: Der Reifen muss auf möglicherweise noch im Gummi steckende Fremdkörper untersucht werden – sonst ist der geflickte Reifen gleich wieder perdu. Dazu nimmt man ein kleines Stück Haushaltswatte zwischen Daumen und Zeigefinger und zieht es langsam durch den Mantel. Ist der Nagel oder die Scherbe noch im Mantel, bleibt die Watte gut sichtbar daran hängen. Sind Sie unterwegs und haben keine Watte dabei, kann man auch langsam und sehr vorsichtig drei Finger durch den Mantel ziehen – auch hier spürt man den Fremdkörper. Ist er entfernt – oder einfach keiner auffindbar, Schlauch und Mantel wieder wie oben montieren.

Der richtige Schlauch mit dem passenden Ventil

Die Schlauchhersteller machen es uns einfach: Auf den Packungen ist aufgedruckt, zu welchen Reifengrößen der Schlauch passt. Sie vergleichen also einfach den Aufdruck auf dem Pneu mit dem Aufdruck des Reifens. Die meisten Schlauchgrößen gibt es mit verschiedenen Ventilen, Sie haben also die Wahl. Fürs Fahrrad gibt es drei Typen: Das Dunlop-Ventil, meist auch Fahrrad-Ventil genannt. Es ist leicht zu handhaben und zu bepumpen, hält aber höheren Drucken nicht sehr lange stand und muss – vor allem bei Einsatz auf Feldwegen (Staub!) – öfter bepumpt werden als andere.

Das Auto- oder Schrader-Ventil. Es ist an jeder Tankstelle per Luftdruckgerät zu befüllen und hält die Luft sehr gut. Nachteil: Bei Reifenpanne ist es mit Handpumpe oft schwierig zu handhaben, und eine Tankstelle ist dann selten in Fußnähe. Das Presta/Sklaverand- oder Rennrad-Ventil. Einfach zu handhaben, hält hohen Drucken sehr gut stand und ist deshalb auch am Rennrad Standard – und unser genereller Favorit.

Aber Achtung: Schrader- und Dunlop-Ventil brauchen ein größeres Ventilloch als das Rennrad-Ventil! Vor einem Wechsel muss also geprüft werden, ob die Felge kompatibel ist.