Waren Sie bisher auch immer der Meinung, Fahrradhelme würden wie Fertigpizzen vom Fließband purzeln? Falsch gedacht. Beim Helmhersteller Alpina im bayrischen Obernzell durften wir miterleben, wie aufwändig die Entstehung eines Helms tatsächlich ist. Wenige Kilometer hinter Passau fertigt Alpina im Werk des Mutter-Konzerns B-S-A noch immer etwa 70 Prozent der gesamten Produktion – etwa 800.000 Mountainbike- und Ski-Helme entstehen pro Jahr. Handarbeit spielt dabei noch immer eine große Rolle. Ein moderner Radhelm von Alpina besteht aus etwa 30 Teilen und wird im In-Mould-Verfahren hergestellt. Ganz am Anfang steht eine 350 mal 415 Millimeter große, etwa einen Millimeter starke Polycarbonat-Platte – die künftige Oberschale. Die Platten werden vom Chemie-Konzern Bayer roh geliefert und in der Region im Siebdruckverfahren mit ihrem finalen Design versehen. Hier lässt sich bereits erahnen, wie der fertige Helm am Ende in etwa aussehen wird.

Damit die Polycarbonat-Platten in die gewünschte Form gebracht werden können, werden sie in einem Trockenschrank bei 80 Grad Celsius eine Stunde lang erwärmt. Dabei verdampft sämtliche vom Siebdruck noch verbliebene Restfeuchte.

Eine Ecke weiter wartet bereits eine Mitarbeiterin am Tiefzieh-Automaten auf die heiße Platte. Hier wird der Oberschalen-Rohling eingespannt und 37 Sekunden lang bei 450 Grad Celsius aufgeheizt. Als würde man einen Luftballon aufblasen, fährt nun eine Alu-Form hoch und zieht die Außenschale in ihre endgültige Form. Dabei schrumpft die Schalendicke an manchen Stellen um bis zu 30 Prozent. Jetzt zeigt sich auch das finale Design.

Der passende Verzug der Grafiken wurde zuvor übrigens nicht an leistungsstarken Computerprogrammen ertüftelt. Auf einer simplen Polycarbonat-Platte, die mit einem speziellen Karo-Muster überzogen ist, wird errechnet, wie weit sich die Grafik beim Tiefziehen verformt.

Einmal kurz umdrehen, schon fliegen uns die Späne um die Ohren. Eine Fräse schneidet vollautomatisch die Belüftungsöffnungen, sowie die finale Form in die eben gezogene Oberschale. Dabei legt der Fräskopf millimetergenau bis zu 15 Meter Fräsweg zurück. Schnipsel um Schnipsel flattert zu Boden. Das überschüssige Material wandert jedoch nicht in die Mülltonne, sondern wird von Fremdverwertern zu neuem Rohstoff verarbeitet.

Ganz ohne menschliche Hilfe kommt die nächste Maschine aus. Eine CNC-gesteuerte Schneide- und Nähmaschine längt Endlos-Riemen auf die passende Länge ab, abhängig von Modell und Größe. Die Enden werden per Ultraschall verschweißt und die Schlaufen an den Riemenenden vernäht. Keine fünf Sekunden später flattert ein fertiges Gurtband in den Auffangbehälter unter der Maschine.

Im nächsten Schritt ist dann wieder Handarbeit gefragt. Sämtliche Kopfbänder und Kinnriemen werden in Heimarbeit vorgefertigt. Die Einzelteile schickt Alpina, zusammen mit der passenden Schablone, an seine 45 Helferinnen in der Region. Quasi am heimischen Küchentisch werden die Bänder und Riemen mit Schlaufen, Polstern und Kinnschlössern versehen. Zurück in der Produktionslinie müssen nur noch die Größenanpassungs-Systeme inklusive des Drehrings montiert werden. Etwa 2000 Systeme setzt eine Arbeiterin pro Schicht zusammen. Bei derart flinken Händen würde man den Vorgang am liebsten in Zeitlupe ablaufen lassen.

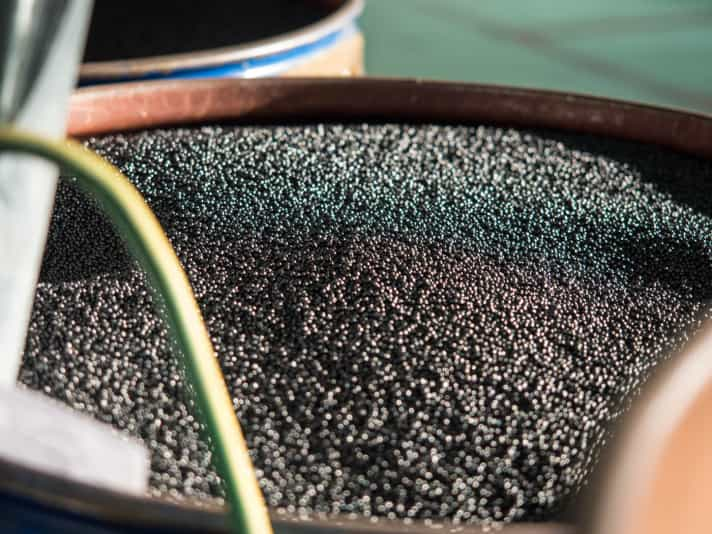

In der nächsten Halle nähern wir uns endlich der eigentlichen Helmfertigung. Hier lagert das Styropor-Rohmaterial in großen Silos. Das Granulat liegt anfangs noch in Form winziger Stäbchen vor. Mit Hilfe von 90 Grad warmem Wasserdampf werden diese aufgeschäumt. Dabei ploppen die Stäbchen auf wie Popcorn in der Pfanne. Aus der Maschine rieseln nun kleine Kügelchen, die als expandiertes Polystyrol, kurz „EPS“, bezeichnet werden. In einem etwa zehntägigen Reifeprozess erhöht sich das Volumen der EPS-Kügelchen auf 70, 80 oder 100 Gramm pro Liter. Je dichter der Schaum ist, desto steifer wird letztendlich das finale Produkt – allerdings auch umso schwerer.

Damit aus der Rohmasse ein Helm entstehen kann, wird das EPS über ein Rohrsystem an die 16 Spritzformen geleitet, die in Reih und Glied nahezu die ganze Halle füllen. In den riesigen pneumatischen Maschinen werden pro Durchgang zwei Helme gebacken. Eine Arbeiterin legt vor dem Einspritzen des EPS sämtliche Einzelteile per Hand in die Spritzgussform ein. Außenschale, Einleger, Fliegengitter, Gurtaufnahmen – bis zu zehn Teile müssen in möglichst kurzer Zeit millimetergenau in der Form platziert werden. Dann fahren die beiden Hälften pneumatisch zusammen. In diesem Stadium sollte man sich besser schon hinter der Absperrung und außerhalb der Maschine befinden. Während die Spritzform vorheizt, werden Restwasser und Luft per Unterdruck evakuiert. Anschließend füllt sich die Form mit den EPS-Kügelchen. Je nach Modell sind etwa 120 Gramm des Materials nötig. Während 120 Grad heißer Dampf einströmt, beginnen die Styropor-Kügelchen langsam an ihren Rändern zu verschmelzen. Etwa vier Minuten bäckt der Helm jetzt in seiner Form aus. Abschließend wird die Form auf etwa 60 Grad abgekühlt und die Arbeiterin kann die noch „ofenwarmen“ Helme entnehmen. Voilà: Der Helmkern und die Außenschale sind nun fest miteinander verbunden.

Was jetzt noch fehlt wird von den Damen direkt im warmen Zustand am Helm angebracht. Klettpads werden eingeklebt, Gurtbänder und Verstell-System eingeklickt, Sicherheitshinweise aufgeklebt. Eines darf natürlich auf keinen Fall fehlen: der Made in Germany-Aufkleber. Darauf ist man hier bei Alpina besonders stolz. Wenn die Helme jetzt nach einer letzten Sichtkontrolle in den Verpackungen verschwinden, sind vom Tiefziehen der PC-Platten, bis zum Verbacken in der Spritzform, ganze 30 Minuten Netto-Arbeitszeit vergangen. Ein Aufwand, den wir nicht erwartet hätten.