Reportage - 3X3 Getriebenaben: Das Start-up mit 124 Jahren Firmengeschichte

Marc Strucken

· 07.02.2025

Neue Produkte, Komponenten, Teile in Händen halten und ausprobieren zu dürfen, ist wohl für alle immer spannend. Wir bei BIKE haben ab und zu auch die Möglichkeit, hinter die Kulissen der Fahrradindustrie zu blicken, den Herstellungsprozess live zu sehen und die Menschen hinter einer Marke kennenzulernen. Mal erfährt man Geschichten aus der Anfangszeit eines Unternehmens, mal wird erst beim Hinsehen klar, wie komplex ein fertiges Produkt in der Herstellung eigentlich ist.

Jetzt war unser Redakteur Marc Strucken zu Besuch beim schwäbischen Metallbauexperten H+B Hightech in Adelmannsfelden auf der Ostalb. Dieses Unternehmen ist in der Automobilbranche bekannt, vor allem als Zulieferer, aber vor allem als über 100-jährige Tockter der H+B Gruppe mit rund 600 Mitarbeitenden. Aus einer Idee - oder vielleicht einer Möglichkeit - heraus, hat sich die Marke 3X3 gegründet mit ihren Getriebenaben. Wir hatten bereits ein Vello Klapprad mit einer solchen Nabe im Test.

3X3 - der Name steht für die 9 Gänge der Nabe, die sich mechanisch in eben 3 mal 3 Sektionen gliedern. Der relative Newcomer tritt also mit seinem hochtechnischen Produkt eines Planetenantriebs an gegen den Gigant Shimano mit Alfine und Nexus, gegen den Deluxe-Ausstatter Rohloff und gegen die Niederländer von Enviolo - in zweiter Linie auch gegen Pinions MGU.

Wir wollten also schauen, was macht ein deutscher Mittelständler, wenn er eine Getriebenabe auf den Markt bringt. 3X3 gibt es praktisch erst seit 2022, wo die beiden Geschäftsführer an die ersten Bike-Hersteller herangetreten sind und ihre Idee vorgestellt haben.

3X3 Getriebenabe: Von einer Idee eines Tüftlers zur Komponente am Lastenrad

Es gab vor 3X3 einen ziemlich smarten Tüftler. Der hat zusammen mit Kalle Nicolai, dem Gründer der gleichnamigen MTB-Marke, an einem Konzept für eine Nabenschaltung gearbeitet, erklärt Patrick Steinwand, Head of Sales bei 3X3. “Dieses Konzept haben wir übernommen, weiterentwickelt und quasi in den Serienreife gebracht.”

Denn es war noch sehr viel zu tun. Nicht zuletzt, weil es eben nicht nur das perfekte Produkt braucht, sondern auch Vertrieb, Marketing, drei Entwickler, einen Projekteinkäufer, Mechaniker... “Das heißt, wir haben da wirklich eine Business-Unit bei der H+B Hightech GmbH gegründet, die komplett andere Dinge macht, als man sie vorher gemacht hat”, so Sales-Mann Patrick.

Und jetzt, so hat es den Anschein, nimmt das Ding Fahrt auf, immer mehr Fahrradhersteller nehmen die Getriebenabe ins Portfolio auf, beispielsweise eben Vello aus Wien, aber auch diverse (Lastenrad-) Produzenten wie Muli Cycles sowie Yoonit oder Böttcher. Dazu kommt der Aufbau eines Händler- und Servicenetzes, zunächst in Deutschland, ab diesem Jahr auch zunehmend in Frankreich und den Benelux-Ländern.

Material-Knowledge aus dem Ländle

Die beiden treibenden Köpfe hinter 3X3 sind die Geschäftsführer Hilmar Wanner und Robert Heine. Heine - sein Name und seine Familiengeschichte stecken hinter dem H von H+B Hightech - ist einer der Vorstände der Heine+Beisswenger-Stiftung und Ur-Enkel des Gründers, der mit einer Nockenwellenbuchse gestartet war und die immer noch in großer Serie produziert werden.

Hilmar Wanner kommt aus der Produktion, die er von der Pike auf gelernt hat. Er hatte damals das Projekt Getriebenabe und einen Fuhrpark an Maschinen sowie das Know-How aus der Automobilproduktion, um entsprechende Teile zu zerspanen. Das konnte Wanner bei der Produktion der Naben in Adelmannsfelden übertragen. Auch jetzt noch programmiert er selbst die CNC-Fräsen schnell um, wenn ihm etwas ineffizient erscheint: “Er ist Papa 3X3” - so beschreibt es sein Verkaufsleiter, Patrick.

Schnell & mit höchster Qualität produzieren

Diese Macher-Qualität, diese Hands-on-Mentalität, die bei 3X3 vorherrscht, sehen sie dort als ihre große Stärke. Die Getriebenabe besteht aus circa 100 Teilen. Dafür kommen etwa 60 komplett aus dem eigenen Werk, werden aus dem Stück Rohstahl oder -Alu geschnitten, gefräst, anodisiert und montiert.

Und auch die verbleibenden 40 Bauteile kommen größtenteils aus dem Umfeld. Nur in Ausnahmefällen, wie beispielsweise beim Gehäuse, bediene man sich aus dem EU-Ausland. Die Montage der Nabenschaltung geschieht komplett in-house.

Das verschafft 3X3 ein hohes Maß an Flexibilität. Prototypen werden konstruiert, gefräst und gleich getestet. Auch eine Lieferung kann nicht erst ab 10.000 Stück realisiert werden, sondern praktisch ab dem ersten bestellten Produkt.

Dafür hat das Unternehmen ein Gebäude und eine Halle direkt neben seinem Firmensitz zukaufen können, wo nun die 3X3-Unit untergebracht ist. Die Teile für die Nabe entstehen in der Produktionshalle, in der auch die Auto-Teile gedreht werden - etwa 100 Meter quer über den Acker.

Prototypen aus dem 3D-Drucker

In der großen Produktionshalle stehen unfassbar viele sogenannte Vertikal-Drehmaschinen, die alle zig Arbeitsschritte hintereinander vollführen können, ohne dass das Werkstück - etwa die Antriebswelle der 3X3 Getriebenabe - das Gerät selbst verlassen und weitertransportiert werden muss.

Und dann gibt es noch diesen einen Raum, der aussieht, als hätte man eine Küche noch nicht fertig eingerichtet, aber schon mal eine sehr große Mikrowelle im Zimmer abgestellt. Der Apparat ist der “3D-Drucker”, wobei hier keine kleinen Plastikteilchen herausplumpsen, sondern der Laser aus Pulver Metallteile entstehen lässt - SLM (selectiv laser melting - selektives Laserschmelzen) genannt.

Patrick ist sichtlich immer noch begeistert, weil es “einfach cool (ist), wenn du die Teile selber im eigenen Haus produzierst. Du kannst deinem Kollegen einfach in die Runde rufen und sagen: Hey, mach mal da jetzt ein Radius 3, anstatt Radius 2, also da sind einfach die Wege viel kürzer.” Das alles mit dem charmanten schwäbischen Dialekt, versteht sich, und mit einer echten Leidenschaft für das, was hier produziert wird. Das wird schnell klar.

Ob nun aus der “Laser-Küche” oder als reguläres Bauteil, werden diese dann im Werk weiterverarbeitet. Viel Robotik übernimmt hier das mühsame Hin- und Herschieben von Werkstücken. Da beeindruckt die CNC-Fräse mit den 12 Fräsköpfen fast genauso wie der Laser.

Anders als vor Jahren wechselt hier nicht mehr das Bauteil von Gerät zu Gerät, sondern die Fräse hat eine rotierende Scheibe auf der die unterschiedlichen Fräsköpfe sitzen. Das Bauteil bleibt dort eingespannt, die Fräse tauscht die Werkzeuge und erledigt die unterschiedlichen Arbeitsschritte automatisch nacheinander.

Wie baut man nun eine Getriebenabe?

Zugegeben, ein wenig hatte ich mir vorgestellt, zu erfahren, zumindest aber ein bisschen besser zu verstehen, wie man ein solche Nabenschaltung baut. Naiv, klar, aber selbst mit einem gewissen technischen Grundverständnis blicke ich zumindest auf das teilweise geöffnete Planetengetriebe vor mir, wie die Alliierten auf die Enigma-Chiffriermaschine.

Auch Sales-Mann Patrick kann und darf wohl zu gleichen Teilen nicht mehr zeigen und erklären. Fest steht, dass hier ein Haufen Ingenieurskunst auf sehr kleinem Raum verbaut wird, bei der es auf Mikrometer Genauigkeit ankommt. Ein Haar ist in diesem Größenbereich baumstammartig dick.

Genau diese Genauigkeit und diese Kunstfertigkeit verschafft der 3X3-Nabe aber im Vergleich zu den anderen Getrieben Vorteile. Zum einen verkraftet die 3X3 eine Eingangskraft von 250 Newtonmetern - die aktuellen E-Bike-Motoren leisten ein maximales Drehmoment von etwa 80 bis 90 Nm.

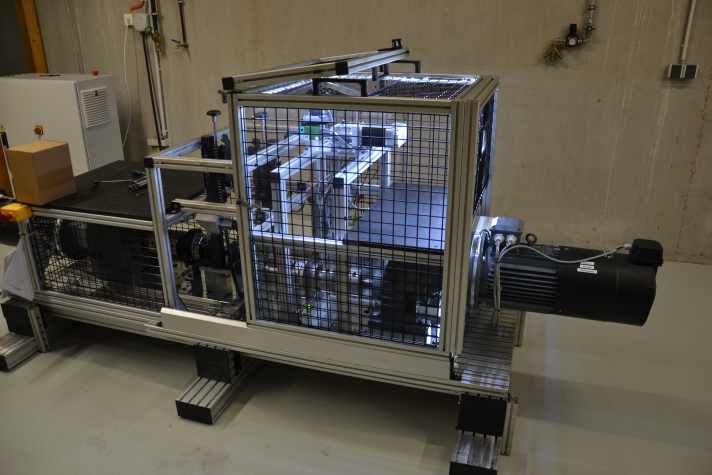

Das heißt, der schwäbische Antrieb verkraftet auch den Einsatz in sehr schweren Lastenrädern ohne weiteres. Auch sei der Wirkungsgrad der eigenen Nabe höher als von der Konkurrenz, erklärt Patrick vor dem eigenen Prüfstand stehend. Hier, im eigenen Prüflabor, werden die Naben oder Prototypen im Dauertest traktiert.

“Im September waren wir da bei der Dekra. Da haben wir quasi zwei identische Räder hingeschickt. Einmal war das Rad mit einer handelsüblichen stufenlosen Nabenschaltung aufgebaut und einmal mit unserer Getriebenabe. Und dann haben wir einen Reichhöhentest gemacht. Das waren halt 18 Prozent mehr.”

In diesem Fall: statt bis auf 1600 Höhenmeter zu klettern, kam das Rad mit 3X3 auf 1900 Höhenmeter. 300 Höhenmeter mehr mit dem gleichen Akku etc., das kann über die Heimfahrt mit leerer Batterie - oder nicht - entscheiden. Das geht zurück auf die geringere Reibung im System - und die mikrometergenaue schwäbische Gründlichkeit.

Und die überwacht ein anderer Prüfstand: der kleinwagengroße Zeiss Prismo - ein Koordinatenmessgerät, dessen nadelkopfkleiner Messkopf selbst winzigste Abweichungen der gefertigten Bauteile von der vorgegebenen Form bemerkt.

Marktnische zwischen Rohloff und Enviolo besetzen

Die 3X3 Getriebenabe ist laut Patrick Steinwand etwa 100 bis 200 Gramm schwerer als das Produkt von Rohloff aus der Nähe von Kassel, und sie sei etwa 400 Gramm leichter als die günstige Enviolo aus den Niederlanden. Dort, genau dazwischen, sehen sich die Schwaben von 3X3, in der Marktnische zwischen den beiden europäischen Mitbewerbern.

Sowohl was die Performanz angeht, als auch den beim Verbraucher oft höher bewerteten Preis. Salesmanager Patrick erklärt das so: “Aus Fahrradhersteller-Sicht ist es so, dass viele Leute das vermeintlich schlechtere Produkt nehmen, weil sie nicht bereit sind, diese X Euro mehr zu zahlen für die Rohloff. Da musst du schon Fan sein, um das zu machen.”

3X3-Nabe nur über Fachhandel

Auch wollen die Adelmannsfeldener in puncto Service vieles besser machen. Bauartbedingt kann das 3X3-Getriebe komplett aus dem Gehäuse genommen werden und entweder repariert oder getauscht werden. Dafür muss das Laufrad nicht mühsam aus- und wieder eingespeicht werden, weil das Gehäuse unangetastet bleibt.

Dazu erklärt Patrick: “Gerade Familien, die Wert darauf legen, dass alles nachhaltig ist, ist das Rad Teil des Alltags. Und wenn es mal nicht funktioniert, muss man es relativ schnell wieder servicen können und zurück auf die Straße bringen.” Und deshalb könne ein Service-Händler ein oder zwei Getriebe plus Peripherie auf Lager haben, das nehme nicht viel Platz weg.

Auf der anderen Seite wolle man bei 3X3 nicht, dass Endverbraucher/innen sich an Wartung, Nachrüsten oder Reparatur machten. Nur über geschulte Händler habe man die Sicherheit, dass die Qualität stimmt und am Ende Kund/innen wirklich zufrieden sind und bleiben.

Marc Strucken

Redakteur