Radhersteller Ikarus: Das Geheimnis der schweizerisch-chinesischen Allianz

Robert Kühnen

· 18.12.2025

Wie entstehen die besten Rennräder der Welt? Glaubt man den Erzählungen der großen Hersteller, steckt dafür eine ganze Gruppe Ingenieure ein, zwei Jahre die Köpfe zusammen; hirnt, zeichnet und testet, bis schließlich erste Prototypen im Windkanal untersucht werden. In einer nächsten Schleife wird dann weiter optimiert.

Bis zur Produktionsreife, meist im Zusammenspiel mit einem Fertigungsbetrieb in Asien, können Hunderte von Musterrahmen gebaut und zerstört werden, bis schließlich die Produktion steht. So beschreibt es das Marketing, und so haben es auch Informanten aus der Branche bestätigt. In der Summe viel Aufwand, der unter anderem die fünfstelligen Preise für die besten Wettkampfräder rechtfertigen soll.

Kann man diesen Prozess abkürzen? Pius Hunold ist gelernter Motorrad-Mechaniker und Betreiber eines Online-Shops in der Schweiz (velo-parts.ch) für überwiegend chinesische Fahrradteile, mit Schwerpunkt auf günstigen Powermetern (Sigeyi, XCadey). Er ist überzeugt, dass das geht und will mit seiner Marke Ikarus beweisen, dass auch mit sehr viel weniger Ressourcen sehr gute Ergebnisse möglich sind.

“Ich habe die Testergebnisse in TOUR studiert”

Hunolds Mittel sind schlicht, aber effektiv. Er setzt auf gesunden Menschenverstand und Beobachtungsgabe: “Ich habe vor allem die Testergebnisse in TOUR und auf einigen YouTube-Kanälen studiert, um nachzuvollziehen, welche Merkmale ein Rennrad aerodynamisch machen”, sagt der 56-Jährige.

Hunold will dabei erkannt haben, dass übermäßig geplättete Rohre nur einen kleinen Grenznutzen haben: “Ich verstehe nicht, warum manche Hersteller so viel Aufwand treiben, um noch ein oder zwei Watt zu heben. Die Räder werden so kaum schneller, aber schwerer.”

Als Fertigungsbetrieb hat sich Hunold ein mittelständisches chinesisches Unternehmen mit rund 300 Mitarbeitern ausgesucht, das ihm Geschäftspartner aus China empfohlen hatten. Zunächst kaufte er dort Open-Mold Rahmen ein, um sein Versandgeschäft abzurunden. Das Modell Helium ist leicht, zielt aber weniger auf Aerodynamik ab. Damit machte Hunold gute Erfahrungen, die ihn schließlich bewogen, einen eigenen Rahmen anzugehen und dabei insbesondere die Aerodynamik zu berücksichtigen, die aus seiner Sicht die “Königsdisziplin” ist.

Risikobereitschaft

“Ich hatte die Wahl: Entweder eine exklusive Form, nur für mich und meine Marke, oder ich teile mir die Formkosten mit meinem chinesischen Partner, der den Rahmen dann in Asien vertrieben hätte”, erzählt Hunold und ergänzt: “Ich habe viel gerechnet und mich dann dafür entschieden, ins Risiko zu gehen, also die Kosten für die Formen alleine zu tragen.” Bei fünf Größen kommt dabei mutmaßlich ein mittlerer bis höherer fünfstelliger Betrag zusammen.

Hunold berichtet, dass am Beginn des gemeinsamen Entwicklungsprozesses der Austausch von Bildern stand: “Die Kommunikation liefert überwiegend per Handy und WhatsApp. Anfangs mit einem Sachbearbeiter, dann mit dem Inhaber des Fertigungsbetriebes, als sie sahen, dass ich das ernst meinte und Ahnung hatte. Ich habe Bilder und Skizzen geschickt, die Chinesen haben CAD-konstruiert, wovon ich keine Ahnung habe. Aber ich konnte deren Entwürfe im CAD-Viewer genau studieren und habe meine Änderungsvorschläge zurückgeschickt.”

Langsam zur finalen Form

Auf diese Weise tasteten sich die ungleichen Partner an die finale Form heran. Versuche, die Aero-Entwicklung durch Simulationen zu ergänzen, scheiterten. Hunold erkannte, dass nur ein Windkanalversuch die Bestätigung bringen würde, dass er auf dem richtigen Weg ist.

Als Zwischenschritte segnete er die finalen Zeichnungen ab und ließ einen Prototyp 3-D-drucken – allerdings nicht für den Windkanaltest, wie bei großen Firmen üblich, sondern um die Formgebung haptisch zu erfahren. Die Chinesen bauten ihm zudem ein Rad mit Komponenten rund um den gedruckten Rahmen auf und schickten davon Bilder und Videos zur visuellen Beurteilung.

Der große geographische und kulturelle Abstand scheint dem Prozess nicht geschadet zu haben: “Ich war bislang nicht vor Ort, aber die Kommunikation lief sehr gut. Mein Englisch holpert etwas, aber das gilt auch für meine chinesischen Geschäftspartner. Wir kommen trotzdem prima zurecht”, resümiert Hunold.

Nach der Freigabe des 3-D-Modells und kleineren Nachbesserungen zu den Spaltmaßen stand schließlich die Produktion und erste Rahmen trafen per Luftfracht ein. “Das war spannend”, erinnert sich der Schweizer. “Ganz speziell war das Gefühl, die erste Ausfahrt auf dem selbst-gestalteten Rad zu unternehmen!”

War die Ikarus-Testfahrt ein Erfolg?

Die Erkenntnis aus den ersten Testfahrten aber war: Die Steifigkeit des Rahmens ist noch zu gering. Also wurden die Toray T800 und 1000-Fasern teilweise gegen die etwas steiferen Toray T1100 getauscht und die Faserbelegung modifiziert. “Der Rahmen wurde dadurch 25 Prozent steifer. Damit hielt ich ihn für gut fahrbar”, sagt Hunold.

Die Stunde der Wahrheit schlug beim ersten Test im GST-Windkanal in Immenstaad am Bodensee, nach dem international beachteten TOUR-Testprotokoll. Würde sich all die Mühe gelohnt haben und das Ergebnis die Investition rechtfertigen? Pius Hunold war nervös und fragte sich, ob sein Rad das gesteckte Mindestziel von 210 Watt zur Überwindung des eigenen Widerstands bei 45 km/h wohl erreichen würde.

Windkanal-Ergebnisse

Das Ergebnis der ersten Messung übertraf dann alle Erwartungen: 203,6 Watt spuckte der Computer aus. In der zahlengetriebenen Welt von Bike-Entwicklern ist das ein Ritterschlag. Unter 205 Watt tummeln sich die Aerodynamik-Spezialisten. Ausgewiesene Aerobikes vom Schlage eines Canyon Aeroad oder Cervélo S5 fallen in diese Kategorie.

Nur eine Handvoll extremer Konstruktionen unterbietet die 200 Watt, auch die besten Wettkampf-Allrounder sind langsamer. Das Specialized Tarmac SL8 zum Beispiel, ein Rad, das Pius Hunold bei der Entwicklung seines Rahmens stets im Hinterkopf hatte, landet bei 209 Watt. Aerodynamisch kann das Ikarus also mit den Besten der Welt mithalten. 750 Gramm angegebenes Rahmengewicht (TOUR hat nur das Komplettrad gewogen) sind auch konkurrenzfähig.

Bleibt die Frage: Wie fährt sich das? Passen die Steifigkeitswerte oder zeigt sich hier eine Lücke zu den Klassenbesten? Kann das Ikarus mit seiner ungewöhnlichen Entwicklungsgeschichte tatsächlich mit den besten Allroundern mithalten?

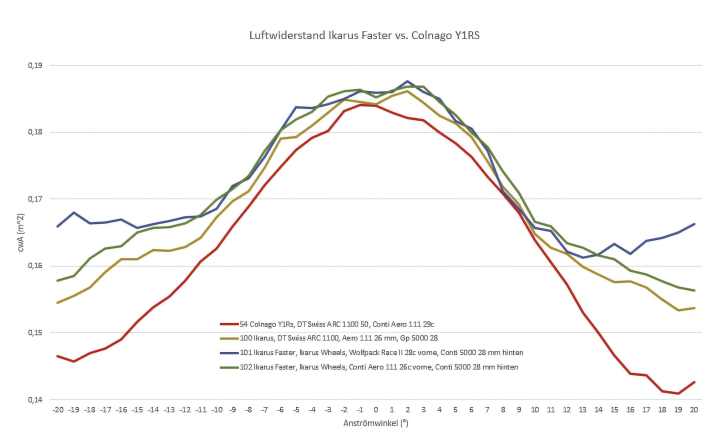

Aero-Vergleichskurven: Ikarus Faster vs. Colnago Y1Rs

Die Antwort nach Messungen und Testfahrt: Nein, nicht ganz. Das Ikarus federt gut für einen Rennboliden, aber es lässt die Präzision und Direktheit missen, die ein Tarmac SL8 auszeichnet; ablesbar ist das an deutlich niedrigeren Steifigkeitswerten für die Fahrstabilität, die Rahmen und Gabel einbezieht. Das Tarmac hat in dieser Disziplin 59 Prozent höhere Messwerte. Auch die Tretlagersteifigkeit des Ikarus ist vergleichsweise gering. Andererseits: In diesen beiden Kriterien ähnelt das Ikarus Faster dem Colnago Y1Rs von Tadej Pogačar.

Pius Hunold aber reicht das nicht. Er ist bereits im Gespräch mit seinem Produzenten, um die Rahmensteifigkeit zu verbessern. “Wenn ich 50 Gramm mehr Carbon einsetzen muss, um dieses Ziel zu erreichen, werde ich das tun”, sagt der Macher aus der Schweiz. Mutmaßlich wird er dafür aber zu den Tricks greifen müssen, die auch Specialized & Co nutzen, nämlich gezielt Hochmodulfasern einzusetzen, die fast doppelt so steif sind, aber auch zehnmal so teuer wie die T1100-Fasern.

Sehr schnell, aber mit Luft nach oben

Die ungewöhnliche schweizerisch-chinesische Allianz hat Bemerkenswertes geleistet und in einem schlanken Prozess ein gutes, sehr leichtes und sehr schnelles Allround-Rennrad entwickelt, das zudem vergleichsweise preiswert angeboten wird. Mit Ultegra-Gruppe wiegt das Rad weniger als sieben Kilogramm und kostet ab 6490 Franken. Auch in Spitzenausstattung bleibt der Preis vierstellig. Das ist ein sehr solides Angebot, zumal eine Beratung und Anpassung der Anbauteile an den Fahrer inkludiert sind, denn montiert wird in der Schweiz.

Ein Wunder aber ist nicht geschehen. Als Gesamtpaket erreicht das Ikarus Faster nicht ganz die Performance der Spitzenreiter im TOUR-Ranking, die mit sehr viel mehr Aufwand entstehen.

Produktsicherheit

Bleibt als letzter Punkt die Frage nach der Produktsicherheit – und wie sich diese aus der Ferne kontrollieren lässt? Pius Hunold ist sich bewusst, dass er als Hersteller in der Verantwortung steht. Er verweist darauf, dass der Produktionsbetrieb ISO-zertifiziert ist und über die gängige Norm hinaus testet. Das Testlabor kennt er zwar nur vom Video, aber dort sind die klassischen Zerrüttungsprüfmaschinen zu sehen.

Schließlich müssen alle Rahmen sein kritisches Auge passieren, bevor sie zu Rädern werden; auch das dürfte helfen, Probleme frühzeitig zu erkennen. Für die weitere Entwicklung ist Hunold optimistisch: “Mein Rahmenbauer ist sehr ehrgeizig, der will beweisen, dass er mit den Besten mithalten kann.”

Wir dürfen als gespannt sein, wie die weitere Entwicklung verläuft. Dass Pius Hunold überdurchschnittliche Ausdauer hat, belegt seine sportliche Karriere: 2008 gewann er den Luzern-Marathon in 2:31:35 Stunden.