Fragt man Menschen danach, ob sie BOA-Verschlüsse kennen, kommt entweder das Eingeständnis “Noch nie gehört!” oder “Klar, an meinen MTB-Schuhen hab ich das neue Li2-System von BOA!”. Oft wird das Verschlusssystem mit dem Drehrädchen gar nicht als eigene Marke wahrgenommen, sondern als Teil der Schuhe einer bestimmten Marke.

Oder Menschen sind Fans vom BOA-Verschluss. Und dieses System gibt es schon recht lange. Aber wer steckt überhaupt hinter diesem fast unscheinbaren Drehrädchen? Wir haben der Zentrale der BOA Technology GmbH für den Verkaufsraum EMEA (Europe, the Middle East and Africa) einen Besuch abgestattet.

Erste Überraschung: Der Sitz ist nicht etwa in einer großen Stadt. Stattdessen hat sich das Unternehmen im malerischen Mondsee in Österreich angesiedelt - in einem 800 Jahre alten Gutshof mit Blick auf die umliegenden Alpengipfel. Das Interview, das wir dort mit Alois Badegruber, dem General Manager EMEA /Global Business Unit Director - Mountain EMEA, geführt haben, findet ihr weiter unten.

Weitere Standorte von BOA sind in Denver in den USA, wo die US-Zentrale ist. Außerdem gibt es welche in Chiba, Japan, in Seoul, Südkorea, sowie in Hongkong und Shenzhen in China, wo auch produziert wird.

BOA Verschluss - für fast jeden Einsatz

Die zweite Überraschung: Selbst wenn man das Verschluss-System zum Drehen von seinen MTB-Schuhen kennt, erstaunlich ist, in welchen Bereichen es noch überall zum Einsatz kommt: Ski- und Snowboardstiefel, Laufschuhe, Arbeitsschuhe, Golfschuhe...

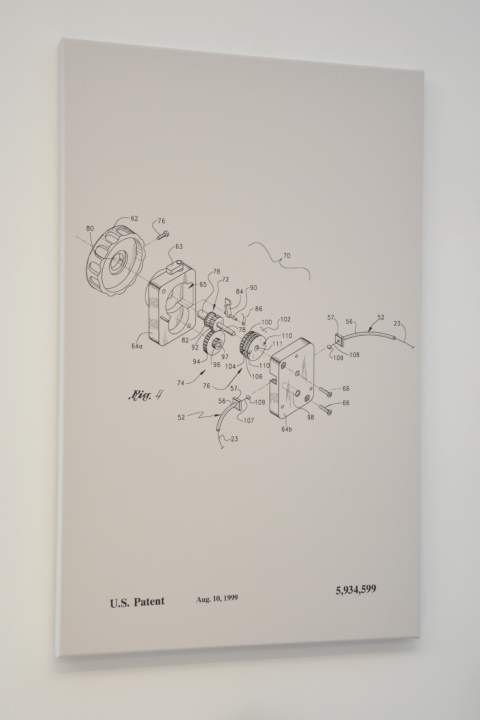

Entsprechend gibt es auch mehr als nur ein BOA-System, sondern drei Ebenen mit jeweils ein paar Varianten. Für die sogenannten Low Power Dials - also Verschlüsse für geringe Zugbelastungen -, wie sie am Bike-Schuh oder MTB-Helm zum Einsatz kommen, gibt es etwa das bekannte Li2, das L6 oder S3. Für Mid und High Power Dials gibt es weitere Modell-Linien mit M und H. Insgesamt hält BOA Technology 260 Patente.

Und für alle diese vielen kleinen Rädchen, Züge und Führungen gibt es die Ersatzteile in der BOA-Zentrale am Mondsee. Denn hier ist auch der Customer-Service angesiedelt. Nächste Überraschung: Geht mal ein Drehrädchen kaputt oder reißt ein Zug, bietet BOA seiner Kundschaft kostenlosen Ersatz an. Ohne Rückfragen oder Untersuchung, wer Schuld hat am Defekt. Ausgenommen sind hier allerdings die “genähten Teile”, also die Kontaktpunkte der BOA-Parts mit dem des Schuh-Herstellers.

Getestet und für gut befunden

Um diesen Service anbieten zu können, muss BOA sicher sein, dass seine verbauten Teile halten. Dazu wird im eigenen Haus getestet. Mitarbeitende fahren ihre Feierabendrunden, Athlet/innen nehmen BOA-Verschlüsse mit ins Training oder Rennen und im Labor geht es auch zur Sache.

Das Topmodell Li2 sollte zum Beispiel locker 5500 mal geöffnet werden können - das entspricht etwa 15 Jahre normaler Nutzung. Das dünne Zugseil hält mehr als 24 Kilo Gewicht bzw. Zugkraft aus. Insgesamt hat BOA nach eigenen Aussagen 2023 insgesamt 700 Testabläufe durchführt.

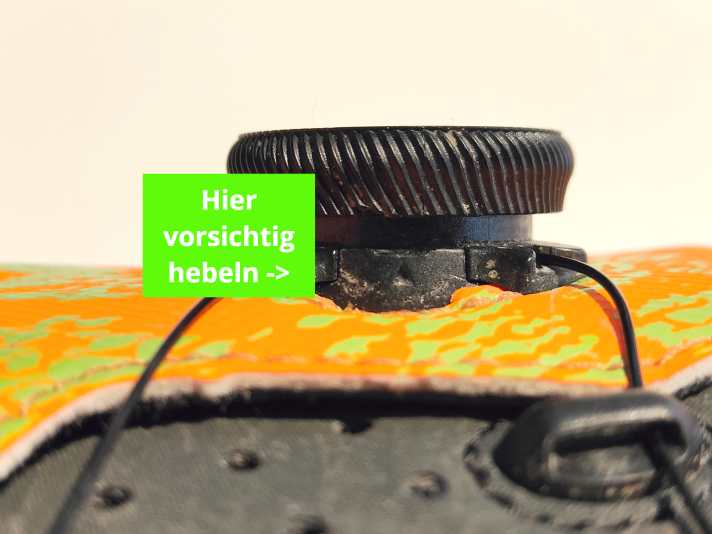

Und noch ein Fun Fact zum Schluss: Das Dial genannte Drehrädchen eines Boa-Verschluss’ kann bei einem harten Aufprall gegen ein Hindernis abspringen, um nicht abzubrechen. Dann kann man es dann einfach wieder draufstecken. Diesen Mechanismus kann man sich auch zum Reinigen mit fließendem Wasser zu Nutze machen. Einfach mit einem breiten Schlitz-Schraubenzieher an der markierten Stelle den Verschluss vorsichtig hebeln.

Interview mit Alois Badegruber, General Manager bei BOA

Wir haben Alois Badegruber, General Manager EMEA (Europe, the Middle East and Africa) bei BOA zum Interview gebeten.

BIKE: Ich war überrascht, das BOA hier Mondsee seinen Sitz hat und nicht zum Beispiel in Salzburg oder gleich in Wien. Wie kam es dazu, und wie ging es hier los?

Alois Badegruber: Vor elf Jahren oder sogar ein bisschen länger, hat sich BOA dazu entschlossen, einen Europasitz zu installieren und man hat eine Location gesucht, die irgendwie zentraleuropäisch liegt, die eine gute Anbindung hat. Man wusste, wir werden vorausgesehen ein gutes und solides Wachstum, relativ viel Geschäft in Italien aufbauen, wir haben einen wichtigen Markt, einen deutschsprachigen Markt, der Europa prägt.

BOA hat dann die Idee gehabt, einen Geschäftsführer zu suchen, und wenn man den hat, dann wird das auch die Standortwahl beeinflussen. Man hat mich gefunden, nachdem ich in einer anderen Position schon mal mit BOA zusammengearbeitet und erfolgreich Schuhe mit BOA-Verschluss und bzw. FIT-System auf den Markt gebracht habe. Nachdem eigentlich Mondsee dann doch ein bisschen mehr Vorteile gehabt hat als Nachteile gegenüber Salzburg sind wir am Mondsee geblieben. Ich komme ursprünglich aus der Gegend.

Und was ist das für ein Gebäude? Also ich habe es mir komplett anders vorgestellt natürlich. Aber ein Gutshof ist schon schick.

Ja, das ist ein 800 Jahre alter Gutshof, der früher zum Schloss Mondsee gehört hat. Damals die Schlösser haben ja irgendwo ihre Lebensmittel produzieren müssen und folglich haben sie mehrere solche Gutshöfe gehabt, um das Schloss zu versorgen. Und das war einer davon.

Wir sitzen hier im vorderen Teil, das ist der älteste Teil von dem Ganzen. Das hinten ist natürlich alles renoviert und ausgehöhlt und reingebaut und zugestückelt worden im Laufe der Jahrhunderte. Für uns war es eigentlich ideal, weil wir konnten uns mittlerweile drei- oder viermal erweitern in diesem Gebäude und sind da gut und solide niedergelassen.

Jetzt habe ich hier schon ein bisschen gesehen, was auch an Ausstattungsbereichen von BOA abgedeckt wird. Aber vielleicht nochmal kurz, was sind so die Schwerpunkte eures Unternehmens?

Also es ist ja bei uns so, unter all unseren weltweiten Standorten, gibt es zwei Center of Excellence. Einmal ist Denver, wo wir eigentlich herkommen ursprünglich, wo unser globales Headquarter ist. Das zweite Center of Excellence ist Mondsee.

Das heißt, gewisse Kategorien werden von hier auch weltweit betreut und geben die Strategie für diese Kategorien auf einer globalen Basis weiter. Das ist Workwear, das ist alles, was Snowsport ist und Outdoor. Und Cycling zum Beispiel wird bei uns 50-50 aufgeteilt. Einmal US und einmal hier.

Und von hier aus werden im Endeffekt alle unsere Markenpartner betreut, die in dieser Region angesiedelt sind, egal in welcher Kategorie sie sind. Und eben auch die Technik, also alles, was Fabrikschulungen, Fabriksbetreuungen, Development-Schulungen und Betreuungen der Marken, Prototypenbau, Konzeptumsetzungen und so weiter. Das wird alles dann hier für unsere Partner gemacht.

Wie herum funktioniert das denn: Sind es die Hersteller, die auf BOA zukommen und sagen, wir hätten das gerne irgendwie in diesem neuen Schuh? Oder sagt ihr, wir können uns vorstellen, das mit diesem oder jenem Schuh zu machen - habt ihr Interesse?

Das ist sowohl als auch. Also grundsätzlich sind wir jetzt nicht krampfhaft auf der Suche nach neuen Partnern. Da muss ich eigentlich sagen, die meisten kommen auf uns zu. Und mittlerweile haben wir einen selektiven Prozess. Also es ist nicht so, dass wir unbedingt mit jedem arbeiten wollen, weil es ja irgendwo einen Sinn machen sollte. Und wir haben unsere Vorstellungen, wie das funktionieren soll.

Und mit den Partnern, die wir haben, arbeiten wir da. Da kann man sagen, manchmal kommt der Partner auf uns zu und sagt, hey, ich möchte dieses und jenes machen. Wie machen wir das? Oder ich habe da schon einmal was gemacht. Funktioniert das so? Oder wir gehen auf Partner zu, wenn wir irgendwo eine Chance sehen und eine Initiative sehen, dann rollen wir diese Initiative dann natürlich auch zu unseren Partnern aus. Sei es, wenn wir ein neues Teil haben, wenn wir irgendwelche neuen Konfigurationen oder neue Erkenntnisse haben.

Wir haben ja im Haus Wissenschaftler. Und diese Studien, die rauskommen, sind dann wissenschaftlich geprüft und müssen auch eine gewisse Signifikanz und Relevanz haben. Wir arbeiten da stark mit der Universität von Denver zusammen, weil einfach die Nähe gegeben ist zu unserem FITLAB in Denver.

Das heißt also, eure wissenschaftliche Arbeit findet insofern Eingang in die Schuhentwicklung, dass man sagt, etwas funktioniert laut Studie so besser als anders - und der Schuhhersteller passt dann seine Produkte an?

Genau. Also das, was man dann da rausfindet, bringt BOA zum Kunden. Man diskutiert, was kann man machen, wo kann man ein Produkt verbessern, wie könnte man es besser machen. Wir sprechen da immer von zwei Arten von Konfigurationen. Einmal sagen wir Lace Replacement, also einfach die Schnürung zu ersetzen durch ein Boa-System. Da kommen die banalen Vorteile von Boa zum Tragen.

Besser ist es aber, wenn der Schuh eigentlich perfekt konstruiert ist, um alle Vorteile, die Boa bietet, auch wirklich auszunutzen. Mit so Überlappungspanelen, solchen Straps, die rübergehen über den Mittelfußbereich, kann man wirklich den Fit vom Schuh wesentlich verbessern. Und somit auch die Kraftübertragung und so weiter.

Was ist so der nächste Schritt auf Produktebene, was plant BOA?

Die Teile, die wir heute verkaufen und heute herstellen, schauen ja ganz anders aus, als die, die wir vor 10 oder 20 Jahren gemacht haben. Und genau so gehen wir weiter. Wir haben eine klare Vorstellung, dass irgendwann noch ein L7 kommt und natürlich auch, dass diese Teile immer nachhaltiger werden.

Das sieht man ja jetzt schon bei Produkten, wo wir eben eine Kastor-Bean-Spule eingebaut haben, wesentlich mehr Regrind (Anm. d. Red.: wiederverwerteter Kunststoff aus der Produktion) verwenden in den Materialien und somit zum einen das Produkt selbst durch die Konstruktion verbessern, es haltbarer ist, aber auch, dass es natürlich umweltfreundlicher hergestellt wird.

Thema Nachhaltigkeit: Also was unternimmt euer Unternehmen in diese Richtung?

Ja, Nachhaltigkeit ist natürlich ganz ein wichtiges Thema. Leider stellen wir Plastikteile her. Wenn man sie langlebig macht, dann macht man schon mal einen guten Schritt, weil dann werden sie nicht so oft ausgetauscht. Also wird schon mal wesentlich weniger Müll produziert.

Wir haben da Schritte unternommen, auch unseren eigenen Produktionsabfall jeweils immer wieder zu verwerten, was Gott sei Dank sehr gut geht beim Spritzgussverfahren, den sogenannten Regrind. Als ich mit BOA begonnen habe vor elf Jahren, war es so, dass 50 Prozent von dem Virgin Plastik, was wir gekauft haben, in unsere Produkte umgesetzt wurde. Der Rest war Abfall.

Und das hat sich massivst verändert. Wir halten den Abfallteil ganz klein, da wir das Material immer wieder verwenden. Dann haben wir sehr, sehr viele Sachen unternommen, einfach das Packaging hundertprozentig sustainable zu machen und einfach auf 100 Prozent recycelte Materialien umzustellen.

Gibt es auch Ziele, die schon definiert sind, in Sachen nachhaltiger Produktion?

Ja, wir sagen, dass wir 2031 eigentlich Virgin-Plastic-free sein möchten.

Wie wäre der Schritt zu etwas ganz neuem, also hingesponnen, etwa einem eigenen Schuh?

Nein, das macht eigentlich keinen Sinn. Wir sind Spezialisten auf diesem Fit-System-Markt. Das ist so unser Business-Modell. Schuhe jetzt herzustellen, die zu vertreiben, zu lagern und... Das wäre so, als wenn Shimano oder Sram ein Rad herstellen würde. Ich bin mir sehr, sehr sicher, das werden sie nicht machen.

Marc Strucken

Redakteur