Herr der Fahrradketten: Hausbesuch beim einzigen Fahrradkettenhersteller Deutschlands

Georg Bleicher

· 23.03.2024

Stark, schwer, schmierig: Die Fahrradkette ist am Hightech-Bike ein Anachronismus. Doch ohne sie sind die gewaltigsten Waden nichts, und auch maximales Lungenvolumen ist irrelevant – zumindest, was Räder mit Kettenschaltung betrifft, denn da geht nichts ohne sie. Dabei ist der Antriebsstrang seit über 130 Jahren konzeptuell unverändert. Mit ihm konnte man 1885 aus dem Hochrad ein Fahrzeug entwickeln, auf dem man ergonomisch und sicher fahren kann. Und schon seit 1893 gibt es die Kettenfabrik Wippermann jr. in Hagen. Haupteingang in rotem Backstein, marmorgetäfelter Eingang, Pförtner im Glashäuschen. (Familien-)Tradition wird hier großgeschrieben. Mittlerweile ist das Unternehmen in der fünften Generation der Wippermanns, auch wenn heute keiner der Chefs mehr so heißt. Hier werden neben Ketten für die Industrie seit über 130 Jahren Fahrradketten made in Germany hergestellt. Die einzigen deutschen, wohlgemerkt.

Aus der Not entstanden

Zur Gründung gibt es eine Geschichte: Dem Sohn des Unternehmers Wilhelm Wippermann riss ständig die Kette am Fahrrad. Das muss doch besser funktionieren! In den späten Hochzeiten der Industrialisierung in Deutschland legte Wippermann Jr. im südlichen Ruhrgebiet deshalb den Grundstein für die Produktion einer Kette, die mehr aushalten sollte als das, was damals zu kaufen war. Heute kann man sagen: weitsichtig! Auf dem riesigen Gelände steht noch die heute unbewohnte Direktorenvilla im Gründerzeitstil. Heute am äußersten Rand; damals war es die Mitte des ehedem viel kleineren Areals. Ein bisschen verwunschen sieht sie aus, inmitten der nutzorientierten, hier und dort dazugewachsenen Industriehallen.

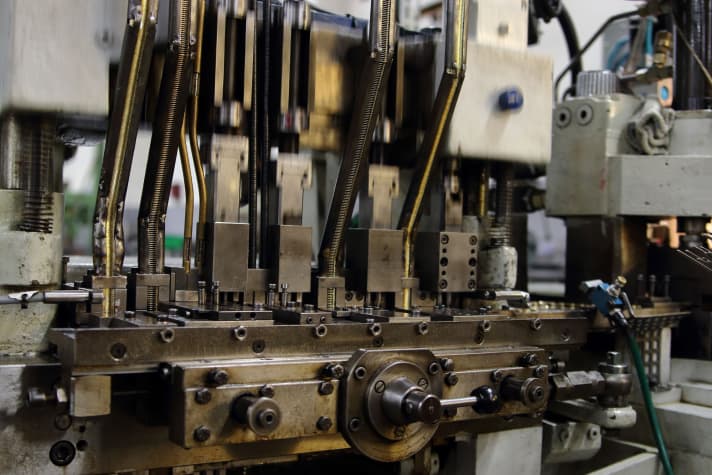

Zum großen Teil werden hier Industrieketten hergestellt, ein Geschäftszweig, der in den Sechzigerjahren des letzten Jahrhunderts dazukam. Dorette Schierling, die für das Marketing dieses Bereiches zuständig ist, zeigt uns eine Industriekettenlasche, die wohl mehr wiegt als eine ganze Fahrradkette. In den Produktionshallen kommen wir dann gar nicht mehr aus dem Staunen: monoton summende, aber noch mehr knackende und polternde, oft riesige Maschinen. Jede übernimmt, nur für den Laien scheinbar ohne jedes System, ihren Part auf dem Weg vom Stück Stahl zur Fahrradkette. Marcel Stiens, 32, ist Entwickler und Produktmanager für die Wippermann-Connex-Ketten. Er kann uns erklären, wie die Produktion abläuft.

Vom Draht zu Bolzen und Lasche

Zunächst entstehen aus millimeterdünnen Blechen die rohen Außen- und Innenlaschen. Wie beim weihnachtlichen Keksebacken stanzen Maschinen diese sogenannten Achten mit einem lauten „Pock“ aus dem Material. Nur dass diese Plätzchen mit dem Druck von 180 Tonnen ausgestochen werden. Ähnlich die Rollen der Kette, also die Tönnchen, die später zwischen den Zähnen des Ritzels liegen. Sie werden aus einem einige Millimeter starken Stahlband ausgestanzt und später rund gewalzt. Als kilometerlanger Stahldraht, auf riesige Spindeln gewickelt, wird schließlich das Rohmaterial für den Kettenbolzen, der alles zusammenhält, angeliefert. Es durchläuft wie das andere Material eine Richtmaschine, die den Draht begradigt, und wird anschließend auf die nötige Länge gekappt.

Später erhält er noch die charakteristische kegelförmige Einkerbung an den Enden. Übrigens kommt fast alles an Rohmaterial aus dem Umkreis: Im Ruhrgebiet, im Sauerland und im Oberbergischen ist Metallverarbeitung verbreitet, und daher sind die Wege zu Wippermann kurz.

Geheimnisse der Ketten-Experten

Was wir hier nicht sehen, sind die Feinheiten in der Produktion. Natürlich lässt sich kein Hersteller gern auf die Finger schauen, was seine eigenen Rezepte anbelangt. Da geht es um spezielle Härtungen, individuelle Beschichtungen und Ähnliches. Die wesentlichen Elemente sind nun bereits in Grundform vorhanden: die Rolle, Innen- und Außenlaschen sowie der Bolzen. Seit der erfolgreichen Sachs-Sedis-Schaltkette in den Siebzigern werden die Löcher in den Innenlaschen zu Kragen nach innen ausgeformt. Auf diesen Kragen sitzt später die Rolle. Sie ist daher beweglich, das macht Schaltungsketten flexibel für die Schaltvorgänge auf den Kassetten im Gegensatz zu den steifen Einfachketten. Wer einen Antriebsstrang für Nabenschaltung und einen für Kettenschaltung in die Hand nimmt, merkt den Unterschied sofort.

Jedes einzelne Bestandteil der Kette wird gehärtet. Dabei fahren die Einzelteile per Band in einen Ofen, der sie auf sagenhafte 900 Grad erhitzt; danach werden sie in einem Ölbad abgekühlt und dann wieder „angelassen“, also angewärmt. Anschließend werden die Laschen in großen tonnenförmigen Schleudern entölt. In einer Art Waschmaschine erhalten sie zusammen mit Wasser und kleinen Schleifkörpern später ihre schmeichelglatte Oberfläche. Übrigens: „Beschichtungen“, so erklärt der Experte, „sind immer ein Kompromiss.“ Man geht ihn ein, wenn man mehr Korrosionsschutz erreichen will, weil der jeweilige Einsatzbereich das fordert. Und sicher spielt auch der Geschmack des Kunden, in diesem Falle des Radfahrers, eine Rolle. Eine auffällig vermessingte, sprich goldfarbene Kette wirkt attraktiver. Tendenziell nimmt eine Beschichtung der Kette aber immer etwas an Robustheit – das gilt es abzuwägen.

Die Geometrie der Kettenglieder

In Sachen Form setzt jeder Hersteller im Detail auf spezielle Konturen – vor allem die der Außenlaschen. Sie soll die Kette besonders exakt und leicht schaltbar machen. Bei den hochwertigen Connex-Ketten heißen diese Ausprägungen der Außenlaschen Diamond Shape und Speed Wing. Der Power Pin, wie bei Connex der Bolzen genannt wird, bekommt über ein spezielles Radial-Nietverfahren seine besondere Robustheit. Er durchläuft neben der Härtung der Oberfläche eine zusätzliche Vergütung. Das sind Vorgänge, die aus der langjährigen Erfahrung resultieren, die Hersteller aber verständlicherweise nicht gern im Detail zeigen. Wie mechanische Zauberer muten die relativ kleinen Maschinen die Einzelteile letztendlich verheiraten– vor allem, wenn gerade vermessingte, also goldfarbene Ketten gefertigt werden. Da sitzen die Laschen und Rollen auf langen Dornen, auf die sie sich vorher in einer Art Drehschüssel selbst gefädelt haben, und wackeln Teil um Teil nach unten, um sich als wertvolles Mitglied in eine 118 Gliederlange Schlange einzureihen.

Die meistverkauften Ketten sind die 11S0, die 11SE und die 11SX – die günstigste, die E-Bike-Variante und die aufwendigste 11-fach-Kette von Connex. Letztere haben eine Innenlasche aus Edelstahl, was für maximale Verschleißfestigkeit steht.

Marathon? Leider noch nicht für das Fahrrad

Gut läuft auch die gerade eingeführte 12-fach-Kette, unter anderem für die heute sehr beliebten Einfach-Zahnkränze bei Gravelbikes. Nicht zu vergessen: Rohloff-Fahrer setzen schon lange gern auf die 8-SX-Kette. „Wir haben hier den Vorteil, dass wir aus dem Industrie-Kettenbereich immer wieder auch Know-how-Transfer zu den Fahrradketten leiten können“, erklärt der Produktmanager. Und erzählt vom Wunschtraum jedes Fahrradfahrers: der „Marathon-Kette“. Der Clou: Diese Kette schmiert sich weitgehend selbst. In ihren Buchsen ist Schmierstoff enthalten, der nach und nach an gewünschter Stelle austritt und so deutlich lebensverlängernd wirkt.

„Im Sektor Industrieketten überlegen sich Unternehmen schon, ob sie nicht doch lieber in so eine hochwertige Kette investieren als in eine einfache, günstige. Denn wenn zu Wartung oder Kettenwechsel die halbe Industrieanlage abgebaut werden muss, summieren sich die Kosten, die ein Kettenwechsel verursacht, schnell“, so Dorette Schierling, die bei Wippermann das Marketing der Industrieketten verantwortet. Wieso also nicht auch fürs Fahrrad eine „Marathon-Kette“ produzieren? „Schwierig“, erklärt der Produktmanager. „Da kommen Fremdkörper dorthin, wo sie gar nicht hinsollten. Schlimmstenfalls sogar Sand oder Salz.“ Die seitliche Flexibilität von Schaltungsketten braucht zwangsläufig diese Lücken, durch die Fremdkörper dringen können.

Folterkammer für den Antrieb

Im Testlabor von Wippermann werden Erfahrungen im harten Einsatz gesammelt. Die eigenen Ketten werden unter anderem in definierten Versuchsanordnungen und -zeiten mit denen anderer Hersteller verglichen. Besser: tagelang gequält, denn natürlich müssen sie unter harten Bedingungen wie Sandzugabe unter Zug laufen.

Hier ist man überzeugt, dass die Kette made in Germany aus Hagen eine der besten auf dem Markt ist. Eine feste Laufdauer kann man zwar nicht garantieren, doch das liegt vor allem daran, dass „die Lebensdauer einer Kette von so vielen Faktoren abhängt, dass es einfach nicht realistisch ist, mit solchen Zahlen zu kommen“, sagt Marcel Stiens. Außerdem ganz wichtig: Man muss den Antrieb als System sehen. Die Kombi „Kassette aus dem qualitativen Einstiegsbereich plus Kette aus dem Connex-Highend-Bereich“ würde dazu führen, dass die Kassette deutlich schneller verschleißt als die Kette. Es muss zusammenpassen.

Gibt es neue Antriebe auf dem Markt, sehen sich das Produktmanagement und die Entwickler die Produkte an und entwickeln gegebenenfalls die passenden Ketten dazu. Auch die Wippermann-Einfach-Zahnkränze, sogenannte Narrow-Wide-Kränze, unter anderem für E-Bike-Motorenhersteller, sind so entstanden. Da sieht man sich mittlerweile mit mehreren Modellen für Bosch und Panasonic gut aufgestellt.

Überhaupt: Das E-Bike bringt auch im Kettensektor Zuwachs. „Wer ein teures E-Bike kauft, der versteht dann auch, dass auch die Ersatzkette hochwertiger sein muss als beim alten Fahrrad ohne Schub“, erklärt Stiens. Etwa 35 Prozent der Veloketten geht in den Export. In Bezug auf Europa heißt das zu einem großen Teil in die Niederlande und Großbritannien. Verkaufsbüros und Partner-Großhändler gibt’s aber auch in Litauen, in Malaysia und Thailand sowie den USA.

Großhandel statt Internet

Seit langen Jahren ist Connex überall dort vertreten, wo Ketten besonders hart rangenommen werden: „Bei etwa 30 deutschen und internationalen Rennen und Events sind wir mit Service-Stationen vertreten“, erzählt der Kettenmeister. „Willingen, Gardasee, die Tagesklassiker …“ Da gibt es Feedback von den Verbrauchern – wichtig für die weitere Entwicklung. Was wieder einmal zeigt, dass man nicht von einem traditionsreichen Unternehmen mit festen, alteingesessenen Werten und Vorstellungen darauf schließen soll, dass es nicht auch durchaus jung, modern und offen auftreten kann. Auch wenn intern die – oft sehr positiven – Werte eines Familienunternehmens durchaus prägend sind. Das Unternehmen hat mit dem Konzept „Kette“ schon über 130 Jahre überstanden. Und zwar alles made in Germany und mit Zulieferern aus der Region.

Wippermann in Zahlen und Fakten

- Gründung: 1893 von Wilhelm Wippermann jr.

- Stammsitz: Hagen-Delstern (südl. Ruhrgebiet)

- Mitarbeiterzahl: ca. 300, davon etwa 30 im Fahrradketten-Bereich

- Grundfläche: ca. 47.000 Quadratmeter

- Produkte: Fahrradketten, 36 verschiedene Modelle: 12-fach-, 11-fach- (Verkaufsrenner), 10-fach-, 9-fach-, 8-fach-, 7-fach-, 1-fach-Ketten sowie Kettenblätter