Kaufberatung E-Bike-Motoren: Vor- und Nachteile der unterschiedlichen Motorentypen im Vergleich

Georg Bleicher

· 07.09.2024

- Frontmotor: ziehen statt schieben

- Heckmotor: eingebauter Rückenwind

- Smartness ist sexy

- Mittelmotoren: Aus der Mitte kommt die Kraft

- Sonderform: Motor-Getriebe-Einheit (MGU)

- Minimal-Assist-Motoren: Die unsichtbare Kraft

- Serielle Hybride: Die Zukunft rollt heran!

- Interview Claus Fleischer, CEO von Bosch eBike Systeme: „Nicht vernetzte Bikes werden in Zukunft die Ausnahme sein.“

Viele von uns haben sich fast schon daran gewöhnt, dass der Motor im Tretlagerbereich sitzt. Das kommt einerseits daher, dass dieser Mittelmotor in seinen vielen Varianten bei Weitem am meisten verbaut ist, zum anderen aber werden die beiden anderen Varianten, also Front- und Hecknabenmotor, oft übersehen. Je nach Modell können sie etwa so klein wie eine Schaltnabe (hinten) oder ein etwas größerer Nabendynamo sein. Mittelmotor ist also nicht alles, auch wenn mancher oder manche das denkt.

Warum ist es nicht egal, wo der Motor sitzt? Bei einem 25-Kilo-E-Bike kann das Antriebssystem aus Motor, Akku, Steuerung und Bedienelementen leicht um die sieben bis acht Kilogramm wiegen, also fast schon ein Drittel. Die Gewichtsverteilung ist also für das Handling beim Fahren, aber auch beim Rangieren und Schieben absolut relevant, wie wir gleich sehen werden. Abgesehen davon haben die unterschiedlichen Motoren auch unterschiedliche Charaktereigenschaften, was die Kraftentfaltung und andere Faktoren betrifft.

Frontmotor: ziehen statt schieben

Eigentlich eine gute Idee: der Antrieb im Vorderrad. Einfacher Einbau – selbst nachrüsten kann man bei einigen Herstellern einfach mittels eines bereits einsatzfähigem Austauschvorderrads mit Motor –, geringer Aufwand, wenig Kosten. Auch deshalb war der Frontantrieb zu Beginn der E-Bike-Ära enorm erfolgreich. Schnell wurde man jedoch auf -einige negative Einflüsse aufmerksam: Die Kraft, mit der das Vorderrad zieht, belastet die Gabel und den Vorderrahmen erheblich – übrigens einer der Gründe, warum auch wir von der Nachrüstung einfacher Fahrräder mit Frontmotor abraten würden. Beide sind nicht für diese Krafteinwirkung entwickelt und können durchaus sicherheitsrelevanten Schaden nehmen. Auch beim bereits mit Frontmotor ausgestatteten Neurad kann ein erhöhter Schlupf des Reifens ein Problem sein. Vor allem an Steigungen und auf losem Untergrund führt abruptes In-die-Pedale-Treten dann schnell zum Durchdrehen des Vorderrads. Allerdings hat in den letzten Jahren aufwendige Sensorik und eine immer bessere Steuerung dafür gesorgt, dass das Vorderrad nicht zu eigenständig agiert.

Sinnvoll können die Frontnabenantriebe dennoch sein: für (vor allem schwere) Lastenräder. Durch das Gewicht auf der Achse agiert der Motor weniger abrupt. So gibt es durchaus noch Cargobikes, die erfolgreich mit einem Nabenmotor im Vorderrad unterstützen, zum Beispiel das Business-Lastenfahrrad Musketier mit Ezee-Motor im Vorderrad. Häufig findet man auch an Reha-Dreiäder den günstigen und einfach zu realisierenden Frontantrieb (siehe www.radkutsche.de/musketier).

Frontmotor: Vor- und Nachteile

+ günstig

+ sehr leise realisierbar

+ technisch einfach umzusetzen

+ alle Schaltungsvarianten kombinierbar

+ verhältnismäßig leicht

– störende Einflüsse auf die Lenkung (schwerfällig) und ggf. auf die Federung

– bei geringer Achslast frühes Durchrutschen, am Berg auch auf Asphalt oder bei Nässe

– hohe Belastung von Gabel und Steuerrohr

– meist komplizierter Ausbau des Vorderrads

> Sinnvolle Einsatzbereiche: Lastenräder mit viel Gewicht auf Vorderrad (Long John, Schwerlasträder, Reha-Dreiräder), Einsteiger-E-Bike.

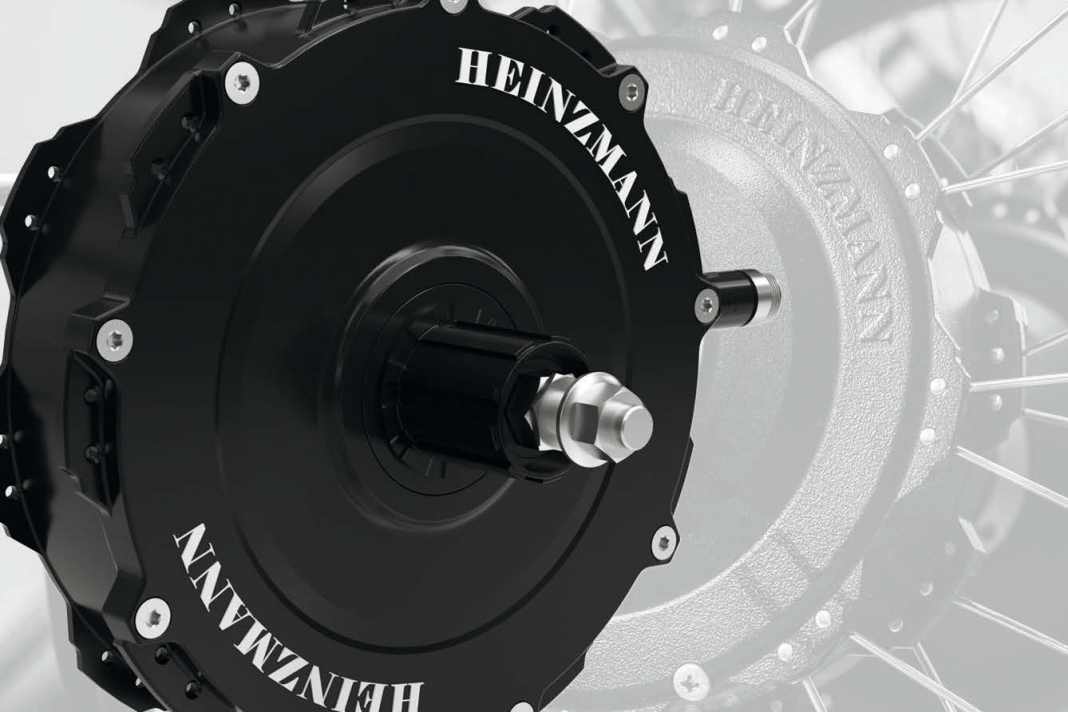

Heckmotor: eingebauter Rückenwind

Fast so einfach zu konzipieren wie der Frontmotor, war der Nabenantrieb fürs Hinterrad in den ersten E-Bike-Jahren schnell so etwas wie ein Standard. Schön früh gab es Getriebemotoren und Direktantriebe: Das Unternehmen Alber ist mit seiner aktuellen Version des Neodrives Z20 heute noch einer der wichtigsten Vertreter für den Heckmotor. Das ist ein sogenannter Direktantrieb, also ein Nabenmotor ohne Getriebe. Seine Vorteile: Er ist vielleicht der leiseste Motor auf dem Markt, und er kann als Direktmotor rekuperieren.

Das bedeutet: Er lädt beim Bergabfahren den Akku wieder auf. Die Rückgewinnung ist durchaus im nennenswerten Bereich – um die zehn Prozent kann zurückgewonnen werden, wenn man auf hügeligem Terrain unterwegs ist. Die – anwählbare – Rekuperation wirkt dann gleichzeitige wie eine Motorbremse am Auto, man verschleißt also seine Bremsen weniger. Klassische Vertreter eines Getriebeheckmotors hat der Automotiv-Anbieter Mahle im Programm. Der wesentliche Vorteil gegenüber dem Mittelmotor ist aber, dass der Verschleiß von Kette, Zahnrad und Ritzel nur gleich hoch oder sogar geringer ist als am Biobike, da die Kraft des Motors direkt am Hinterrad und nicht am Kettenblatt ansetzt.

Vor- und Nachteile Heckmotor

+ Rekuperation möglich (nur Direktantrieb).

+ unkomplizierter Einbau

+ unauffällige Größe (nur Getriebemotor)

+ leise bis lautlos (Direktantrieb)

– meist weniger harmonisches Pedalieren als beim Mittelmotor (oft fehlender Drehmoment-Sensor).

– keine Nabenschaltungen möglich

– oft schlechtere Performance am Berg

– manche Varianten haben die Tendenz zur Überhitzung an langen Steigungen

> Sinnvoller Einsatzbereich: Lastenräder, City-Räder, Pendlerbikes, jeweils ohne Heckfederung

Smartness ist sexy

Der KI-Trend macht auch vor den E-Bikes nicht halt, im Gegenteil: Bosch nennt seine neue Generation das Smart System. Was ist so clever an diesen Motoren? Bei Bosch sind es unter anderem besondere Unterstützungsmodi wie Tour +. Dieser erspart auf längeren Strecken das manuelle Umschalten und reguliert selbst die Unterstützung je nach Bedarf.

Smart kann man auch den Automatik-Modus bei Pinions MGU nennen, der ab Sommer auch per Software in die bereits aktiven Pinions kommen soll. Das System sucht zur Geschwindigkeit und Fahrsituation die passende Gangstufe aus.

Mittelmotoren: Aus der Mitte kommt die Kraft

Für uns schon ein Klassiker und gleichzeitig die Variante mit der überzeugendsten Performance: der Mittelmotor. Sein großer Vorteil: Bauartbedingt durch die einfache Einbindung eines Drehmomentsensors, lässt sich mit diesem Typ sehr gut ein harmonisches Pedaliergefühl erzeugen – mancher Shimano-, Bosch- oder auch die neuen Bafang-Motoren und viele andere machen es vor. Sei zweiter Vorteil: die gute Schwerpunktlage tief in der Radmitte – noch ein Grund dafür, warum der Motor zum Liebling der E-MTBler geworden ist. Denn wenn schon zusätzliches Gewicht, dann bitte in der Mitte!

Diese Motoren können heute mit dem stärksten Schub protzen. 85 Newtonmeter bringen der Bosch-MTB-Motor Performance Line CX und der SyncDrive (Giant) mit 85 Newtonmeter, 95 gar der Panasonic-GX Ultimate. Auch Delta Electronics, ein international agierender Konzern, hat gerade einen Mittelmotor mit 90 Nm herausgebracht. Und die Power nähme wohl noch deutlich zu, wenn nicht Kette, Zahnrad und Ritzel anders als beim Heckmotor diese Wucht übertragen müssten und so heftig drangsaliert werden.

Zwar gibt es von einigen Herstellern Schalterkennung, was bedeutet, dass die Motoren den fürs Schalten verringerten Druck auf die Pedale erkennt und dann ihre Kraft zurücknehmen, sodass der nächste Gang schonender eingelegt werden kann. Trotzdem kann man sich vorstellen, dass Kette, Kettenblatt und Ritzel bei einer Krafteinwirkung entsprechend 800 Watt, die leicht mit den gängigen Motoren und kräftigen Beinen erreicht werden können, sich negativ auswirkt – man kann das ja oft auch deutlich hören.

Dabei geht natürlich auch Energie verloren: Ein 45 Newtonmeter-Heckmotor kann unter Umständen in bestimmten Situationen genauso viel Schub ans Hinterrad liefern wie ein Mittelmotor mit 85. Doch die Vorteile überwiegen in den Augen der mit Abstand meisten E-Biker. Die Marktmacht der Mittelmotoren dürfte auch der Grund sein, weshalb gerade diese Motoren so fein detailliert ausentwickelt sind und oft eine nahezu nicht praktikable Zahl an individualisierbaren Optionen wie Diebstahlschutz, Navigation, frei wählbaren Unterstützungsmodi und anderes aufweisen. Das ist aber auch eine Software-Sache.

Vor- und Nachteile Mittelmotor

+ sehr harmonisches, natürliches Pedalieren

+ alle Schaltsysteme am Hinterrad möglich

+ mittiger, tiefer Schwerpunkt am Rad bei Akkuplatzierung auf oder im Unterrohr

+ natürliche Optik (Minimal-Assist-Motoren)

– keine Rekuperation

– hohe Belastung des mechanischen Antriebs (Kette, Zahnkranz, Ritzel) durch die einwirkende Kraftsumme (weniger bei kombinierten Getriebe/Motor-Systemen)

– meist nicht ganz leise

– meist größerer Q-Faktor (Abstand der beiden Tretkurbeln zueinander) als ein normales Tretlager (z. B. 177 MM bei Shimano EP801)

Sonderform: Motor-Getriebe-Einheit (MGU)

Wer ambitioniert ist und ein fantastisch arbeitendes, gekapseltes Getriebe rund ums Tretlager entwickelt hat, für den liegt doch nahe, es in einen Motor zu integrieren, oder? Genau so erwartete man das von den Machern des Pinion-Getriebes, die dann 2023 das MGU (Motor-Getriebe-Einheit) vorstellten. Mittlerweile kann das Getriebe mit wahlweise neun oder zwölf Gängen auch automatisch schalten und stellt so vielleicht so etwas wie die Benchmark im Sachen Mittelmotor. Allerdings gibt es noch einige andere Hersteller – Großanbieter Decathlon hat mit E2Drives zusammen eine eigene Getriebe-Motor-Einheit ohne Schaltstufen präsentiert, und auch Brose zeigte auf der Eurobike 2023 bereits eine Konzeptstudie, die wohl gerade einsatzbereit wird.

Eine spannende Entwicklung, die uns in einigen E-Bike-Bereichen vielleicht ganz von Schaltnabe oder Kettenschaltung im Hinterrad abbringen könnte. Branchenkenner jedenfalls erwarten, dass wir auf ein komfortables E-Biken mit wenig Verschleiß und vielen automatischen Vorgängen zusteuern.

Minimal-Assist-Motoren: Die unsichtbare Kraft

In seinen ersten Jahren noch ein Nischenprodukt, ist der Minimal-Assist-Motor immer beliebter geworden – ein Zeichen der dynamischen Diversifizierung des E-Bikes. Die Idee dahinter ist zumindest anfangs eine sportliche: Die Jungs von Fazua etwa wollten ein möglichst kleines, leichtes Antriebssystem bauen, das dafür sorgt, dass auch Räder, bei denen es sehr auf das Gewicht ankommt, nicht auf einen elektrischen Antrieb verzichten müssen – und sich wie „bio“ anfühlen. Mountain-, Fitness-und Gravelbikes oder Rennräder sind das vor allem.

Mittlerweile aber auch typische Pendlerräder. Auch hier ist die Wicklung im Motor und die Software mitentscheidend, wenn es um die Effizienz des Antriebs geht. Diese Motoren, vorneweg die Fazua-Modelle, sind so konzipiert, dass sie eher bei höheren Trittfrequenzen eine hohe Ausbeute liefern. Insgesamt ist das etwas weniger (bei Fazua etwa 60 Newtonmeter Drehmoment und maximal 450 Watt) als bei einem auf viel Leistung getrimmten Antrieb wie etwa dem Performance CX von Bosch.

Ähnlich wie der Fazua verhält sich auch der TQ-HPR50-Antrieb: 50 Newtonmeter, die in großer Harmonie mit dem Pedalierenden freigegeben werden. Grundsätzlich werden Minimal-Assists mit kleineren Batterien kombiniert, einfach deshalb, weil es ja auch um Gewichtsersparnis geht. So arbeiten meist Speicher mit einer Kapazität von 250–400 Wattstunden mit den kleinen Brummern, was eine Reichweite (mit Dauereinsatz) von etwa 45 bis 65 Kilometern bedeuten kann. In eine ähnliche Kerbe schlägt der neue „kleine“ Bosch CX (55 Nm, 600 Watt). Er ist auf höhere Drehzahlen ausgelegt und unterstützt so sehr effizient und harmonisch in leichten, tendenziell sportlich ausgelegten Rädern.

TQ, Fazua und Bosch liegen mit einem Motorgewicht von 1,9 bis 2 Kilo etwa gleichauf, alle bieten als Standardspeicher einen 400 bzw. 450-Wh-Akku an. Optisch fügt sich wohl der TQ unter den Mittelmotoren am besten in die Fahrradoptik ein. Dass wir hier auch eine Renaissance des Heckmotors mit eingebautem Getriebe erleben, ist kein Zufall: Er kann ohne viel Aufwand leicht und „unsichtbar“ gebaut werden, und mittlerweile ist auch die mit Heckmotoren gekoppelte Sensorik so feinfühlig, dass auch Harmoniebedürftige nicht unbedingt auf Mittelmotoren zurückgreifen wollen. Der Mivice-Antrieb ist hier ein gutes Beispiel. Fürs MTB ist trotzdem – wegen des mittigen Schwerpunkts – der kleine Mittelmotor das Maß der Dinge.

Serielle Hybride: Die Zukunft rollt heran!

Bislang kann man im privaten E-Bike-Bereich noch keine Räder damit kaufen, doch der serielle Hybrid ist definitiv im Kommen. Damit ist kein neuer Motor gemeint, sondern ein Antriebssystem: Der Motor kann ein Front- oder Hecknabenantrieb sein. Seine Ansteuerung erfolgt allerdings gänzlich anders als gewohnt: Statt über einen Ketten-oder Riemenantrieb tritt man in einen Generator und produziert damit Strom. Dieser Strom wird – unterstützt vom zusätzlichen Strom eines Akkus – direkt an den Motor abgegeben und in Bewegung umgesetzt. Bislang sind serielle Hybride (unser klassisches Pedelec ist streng genommen ein paralleler Hybrid, da die Muskelkraft plus der Motor für den Schub sorgen) fast nur in gewerblichen Lastenrädern zu finden.

Diese Technologie kämpft noch gegen zwei Nachteile: Der Stromverbrauch ist deutlich höher als bei den gewohnten Systemen, und das Gefühl zu pedalieren und eine eindeutige Rückmeldung vom Ketten- oder Riemenantrieb zu bekommen ist beim seriellen Hybrid bislang noch nicht in hohem Maße möglich. Man „tritt manchmal ins Leere“ oder hat bei gleichem Untergrund plötzlich mehr Widerstand. Doch die Soft- und Hardware wird auch hier immer besser – dieses Problem des „natürlichen Pedalierens“ wird wohl bald gelöst sein.

Aber was bringt das für Vorteile? Keine Kette, an der man sich schmutzig machen könnte etwa. Auch ein Getriebe wird eingespart. Als Wichtigstes aber einen praktisch wartungs- und verschleißfreien Antrieb. Wo keine Mechanik ist, da kann sie auch nicht kaputtgehen. Man spart Ärger, Zeit und Geld. Vor allem für den Transportsektor ist das System derzeit schon interessant – hier kommt es weniger auf das Gefühl beim Pedalieren an als auf Wartungsfreiheit und Robustheit. Erst seit 2022 übrigens zählen E-Bikes mit seriellem Hybrid zu den Fahrrädern: Zuvor war eine direkte mechanische Verbindung zwischen Antrieb und dem Fahrer nötig, sodass E-Bikes mit seriellen Hybridantrieben unter die „Fahrzeug“-Kategorie fielen – mit allen verbundenen Nachteilen.

Wann übernimmt der serielle Antrieb die Herrschaft unter den Pedelecs? Ziemlich sicher wird es mechanisch angetriebene Räder und E-Bikes, vor allem im Sportbereich, noch sehr lange geben. Doch mit einem langsamen, allmählichen Übergang in den nächsten Jahrzehnten kann man durchaus rechnen. Beispiele dafür sind Podbike Frikar, Mocci SPV.

Interview Claus Fleischer, CEO von Bosch eBike Systeme: „Nicht vernetzte Bikes werden in Zukunft die Ausnahme sein.“

Wir haben Claus Fleischer, CEO von Bosch eBike Systeme, gefragt, was die Software in einem E-Antrieb allgemein und speziell bei Bosch leisten kann.

MYBIKE: Neben der Elektronik und der Mechanik ist die Software in einem Antriebssystem grundlegend. Wieso?

Claus Fleischer: Die Software in einem E-Bike-Antriebssystem regelt die Motorleistung, überwacht die Akkus, stellt Fahrmodi und Funktionen bereit.

Dabei ist die Software wesentlich für die Sicherheit und die Effizienz, aber auch das Fahrgefühl und Schaltverhalten des E-Bikes, indem sie die Gesamtleistung und Reaktionsfähigkeit des Systems koordiniert. Zudem ist sie die Grundlage für vernetztes E-Biken mit Funktionen wie Navigation, Fitnesstracking, die Anpassung der Fahrmodi per eBike Flow App oder unseren digitalen Diebstahlschutz.

Was unterscheidet zum Beispiel die Steuerungssoftware vom neuen SX-Motor in Bezug auf die Motorcharakteristik von der im Performance-CX-Antrieb?

Während die Steuerungssoftware der Performance Line CX für dynamischen Output entwickelt wurde, lag der Fokus bei der Performance Line SX ganz auf natürlichem Fahrgefühl. Deshalb haben wir die Software speziell auf die Anforderungen einer leichten, kompakten Drive Unit ausgelegt – für maximalen Fahrspaß mit leichten eBikes. Die Lösung hierfür war eine neuartige Software, die Fahrern das maximale Drehmoment beziehungsweise die maximale Leistung immer genau dann zur Verfügung stellt, wenn es gebraucht wird.

Daneben spielt auch die Konnektivität von Antriebssystemen eine immer größer werdende Rolle. Wo stehen wir heute, was ermöglicht sie nach derzeitigem Stand?

Mit unseren Lösungen verschmelzen wir das physische und das digitale Erlebnis durch die Nutzung von Apps und Cloud-Diensten zu einer einzigartigen Erfahrung für eBiker. Dabei vernetzen wir unsere Hardware-Komponenten mit digitalen Features. Mithilfe smarter Funktionen und Over-the-Air-Updates können E-Biker ihr Fahrerlebnis immer wieder erweitern. Den Kundinnen und Kunden bietet das einen Mehrwert an Komfort, Funktionalität, Sicherheit und Individualisierung. Nicht vernetzte eBikes werden künftig die Ausnahme sein.

Und wie kann man sich die Verkehrs- und Alltagspraxis vorstellen, wenn man in die Zukunft schaut?

Insgesamt wird E-Biken individueller und persönlicher. In den letzten Jahren haben wir viele Produkte und Features vorgestellt, die das E-Biken komfortabler und sicherer machen, etwa elektronisches Schalten mit eShift oder das Bosch E-Bike ABS. Unser Ziel ist, dass Fahrrad und E-Bike in ein zukünftiges V2X-Ökosystem (Netzwerk von Fahrzeugen und Objekten untereinander; Anm. d. Red.) integriert werden. So vernetzte Fahrzeuge können helfen, Unfälle zu vermeiden.