Ersatz für E-Bike-Akkus: Wie Lego, nur Hightech - Hausbesuch beim Akku-Hersteller Akku Vision

Georg Bleicher

· 16.06.2024

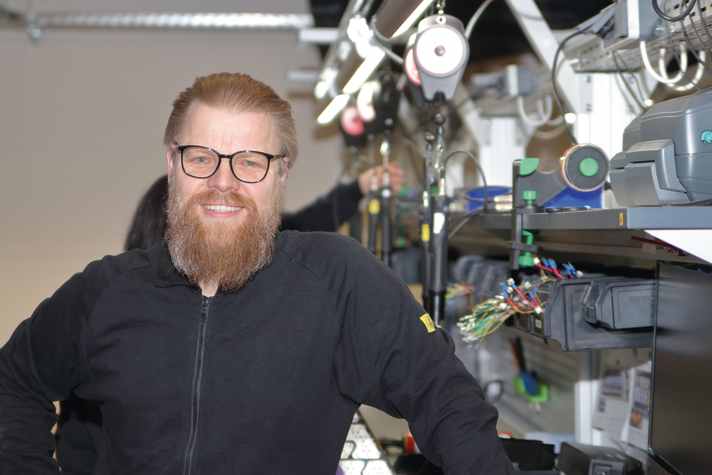

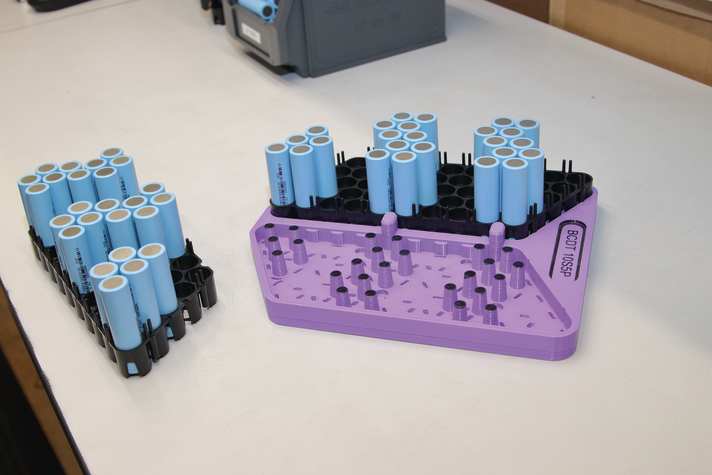

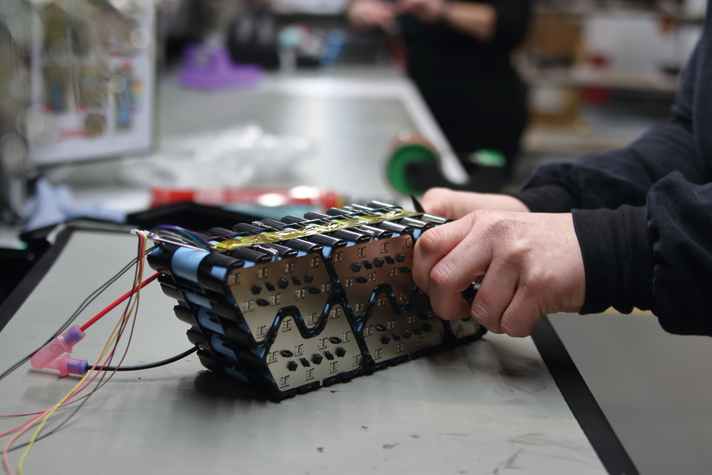

Wir haben eine enorme Wertschöpfungstiefe“, erklärt Benjamin Hoesel, Produktionsleiter bei Akku Vision, „und sehr viel Handarbeit.“ Wir stehen in der Produktionshalle des Unternehmens und sind überrascht: Wertschöpfungstiefe in Sachen Highend-Elektronik in Deutschland?! Außerdem: Der Laie erwartet hier eher Hightech-Roboterarme, die in menschenleeren Räumen Tag und Nacht emsig vor sich hinsurren. Stattdessen sehen wir hier in dieser kleinen Halle Männer und Frauen mit ESD-Ausstattung stehen, also mit Schutzbekleidung, die elektrostatische Ladung ableitet. Sie stecken unter anderem Batteriezellen in vorgefertigte Kunststoffgitter. Diese sitzen wiederum in farbigen Schablonen, die sowohl die Polung der Zellen als auch deren genauen Steckplatz definieren. Ein bisschen wie Lego wirkt das. Übersichtlich, klar, Fehler ausschließend.

Doch schon die Geschichte und Entwicklung dieses Unternehmens wirken ähnlich logisch. Und sind mindestens ebenso eindrucksvoll. 2014 übernahm der heutige Geschäftsführer Daniel Maiberger das Unternehmen E-Bike-Vision, einen Vertreiber für Ersatzakkus. „Maiberger gestaltete das Unternehmen völlig um“, erklärt Florian Schüssler, Chief Product Officer bei Akku Vision, wie das Hauptunternehmen seit 2020 heißt. Maiberger hatte schnell den Fokus auf eine eigene Akkuentwicklung gesetzt – weg von zugekauften Import-Akkus –, und er hatte eine „Vision“: hier in Deutschland Ersatzakkus für die gängigen Systeme entwickeln und auch produzieren sowie Zulieferer für E-Bike-Hersteller werden. Schon 2015 kommt der Durchbruch: Akkus mit Systemkompatibilität zur Bosch Classic Line!

„Ein großer Schritt war es nochmals zur im Rahmen integrierten Batterie“, so Schüssler. „Da ist vieles nochmals anders“, erklärt uns später auch Erik Bär, Chief Operating Officer und Prokurist des Unternehmens. Das fängt bei der Lage der Zellen an und hört beim Wärmemanagement noch lange nicht auf. Weil die Entwicklung dynamisch war und die Zukunft vielversprechend aussah, stiegen vor fünf Jahren zwei Investoren aus der Schweiz mit je 14 Prozent Anteil an E-Bike Vision ein – mit Geld, das anscheinend richtig angelegt worden ist –, wie wir heute sehen.

AKKU VISION in Zahlen und Fakten

- Gründung: 2014 (Übernahme der E-Bike-Vision GmbH) von Daniel Maiberger

- Stammsitz: Haibach bei Aschaffenburg

- Mitarbeiterzahl: ca. 80

- Produktion Akkus 2022: 270.000 Akkus

- Jahresumsatz 2022: 14 Millionen Euro

- Internet: akkuvision.de, e-bike-vision.de

Wir haben hier eine enorme Fertigungstiefe! – Benjamin Hoesel, Fertigungsleiter

E-Bike-Akkus: Alles aus einer Hand bei Akku Vision

Im Frühjahr 2023 hat das Unternehmen um die 80 Mitarbeiter. Nach mehreren Umzügen sitzt man in einem Industriegebiet aus den Siebzigerjahren im nordbayerischen Haibach. Kaum jemand würde vermuten, wie viel Hightech und Know-how hinter der typischen Industriefassade steckt. Auf derzeit 5.000 Quadratmetern wird hier entwickelt, getestet, produziert, gelagert und vertrieben.

Die Zellen werden hinzugekauft. „Unsere Zellen sind zum Großteil von Samsung, LG, Panasonic, BAK und EVE“, zählt Bär ein Who’s Who der weltweiten Zellenproduktion auf. „Wir fordern von jeder neuen Zelle auf dem Markt Muster an und verifizieren ihre Daten. Standard bei der neuen 21700-Norm sind heute fünf Amperestunden Kapazität, aber es bildet sich gerade ein neuer Standard mit bis zu 5,8 Amperestunden heraus.“ Der Hersteller, der sich mit diesem Standard dann durchsetzt, wird den Markt bestimmen. Die genannte Norm der Li-Ionen-Batterie bedeutet übrigens schlicht: 21 Millimeter Durchmesser, 70 Millimeter lang.

Ersatzakkus mit höherer Kapazität als das Original

Natürlich sind die großen Anbieter wie Bosch und Yamaha im Fokus von Akku Vision: Die hohen Bike-Absatzzahlen dieser Unternehmen verursachen auch steigende Nachfragen nach Ersatzakkus.

„Wir entwickeln grundsätzlich selbst, nach unseren eigenen Vorgaben“, so Erik Bär. „Es wird nichts kopiert. Ziel ist immer ein hochqualitatives Produkt mit einer höheren Kapazität als das Original.“

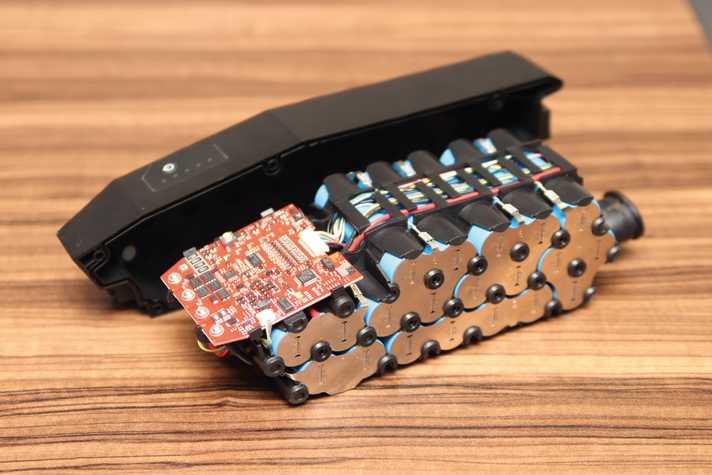

Die Platine einer Intube-Batterie: Wegen des Trends, die Akkus zu integrieren, musste vieles an der Hard- und Software der Stromspeicher geändert werden. So hat beispielsweise der Akku für das Bosch-Active-Line-System statt 500 satte 720 Wattstunden. An der mechanischen Entwicklung sitzen hier vier Konstrukteure. Lediglich Spritzguss- und Stanzteile werden nicht von Akku Vision selbst produziert, ebenso die Rohplatinen. Als Endverbraucher kann man die Batterien nur über den Fachhandel kaufen – dem E-Bike-Händler vor Ort.

Er bestellt für den Kunden über den Internet-Shop E-Bike Vision, so heißt der Geschäftszweig mit den Akkus für den Endverbraucher seit 2020. Auch etwaige Reklamationen werden ganz normal über Händler abgewickelt. Schließlich will man, dass der Kunde einen kompetenten Ansprechpartner vor Ort hat.

Software selbst entwickelt

„Die Software ist das Ein und Alles“, bekräftigt Schüssler. In der Entwicklungsabteilung arbeiten sechs Spezialisten. Sie kümmern sich unter anderem um das Batteriemanagementsystem, das für die Sicherheit der Batterie zuständig ist, aber auch um die Kommunikation zwischen Motor und Batterie und die Traceability. Letzteres bedeutet, dass alle (Produktions-) Daten des jeweiligen Produkts in einer Datenbank auf der Platine eingeschrieben werden. Sie werden dem Fachhandel zur Verfügung gestellt; der Weg der Batterie und alles, was in ihr passiert, ist also nachverfolgbar. Auch die Abschaltwerte, sollte die Batterie zu heiß werden oder ein anderes Problem auftreten, werden von der Software definiert. „Auch dieses System haben wir bei Akku Vision selbst entwickelt“, so Schüssler. Schließlich muss man nicht nur gesetzliche Normen einhalten. Hinzu kommt auch noch die Functional Safety: Es darf schließlich nichts passieren, wenn jemand den Akku kurzschließt oder ein falsches Ladegerät anschließt.

Wir entwickeln grundsätzlich selbst, es wird bei uns nichts vom Original kopiert. – Erik Bär, Chief Operating Officer bei Akku Vision

Akku Vision will vom Ersatzakku-Bauer zum Erstausrüster

Seit 2020 konzentriert man sich aber intern immer mehr auch auf das OEM-Business. Man will zunehmend auch für die Motorensystemhersteller direkt produzieren. Heißt: Seit 2020 entwickelt man maßgeschneiderte Batterien für den OEM-Kunden. In einer Zeit, in der Nachhaltigkeit und „Made in Germany“ einen enormen Stellenwert haben, ist das sicher eine gute Idee, die von einem eigenen, großen Team vorangebracht wird.

Für die Systemunternehmen bieten die Haibacher zwei Möglichkeiten. Die erste: Der Akku wird individuell auf den Kunden zurechtgeschnitten und komplett von Akku Vision entwickelt und gebaut. Bei der zweiten Lösung geht es um einen Mix. Das Design des Gehäuses wird individuell für das Unternehmen entwickelt und ausgeführt, die technischen Lösungen kommen aus dem vorhandenen Portfolio von Akku Vision. Seit 2022 stellt Akku Vision für Oli aus Italien einen Inframe-Akku her. Auch für Beryl, einen großen Leihradanbieter mit eigenem System in Großbritannien, liefert das Unternehmen den Energieträger für die Rahmenintegration.

E-Bike-Akkus bauen: Fast wie Lego, nur in Hightech

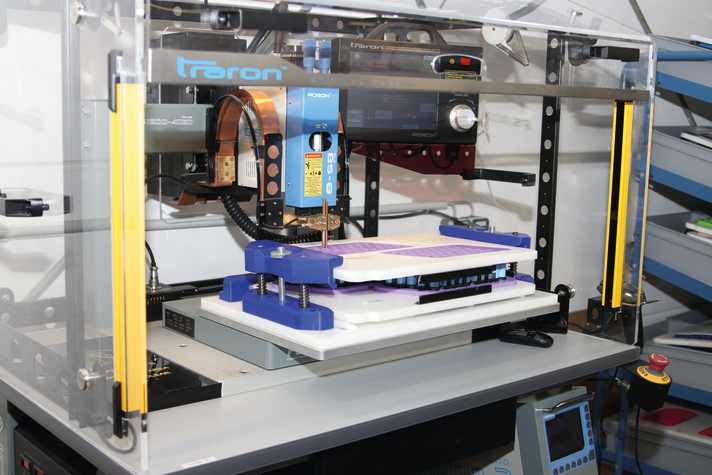

In der anfangs schon vorgestellten Produktionsabteilung werden Zellen anhand von Schablonen in Zellträger eingesetzt; die Zellverbinder, also die Kontaktwege zwischen den einzelnen Zellen, werden danach in einem komplexen Schweißvorgang verbunden. Dann wird diese Einheit mit dem Batteriemanagementsystem verheiratet und schließlich bekommt der Akku sein Gehäuse mit dem E-Bike-Vision-Label – vorausgesetzt, es ist ein Akku für den Endkunden. An einer End-of-Line-Kontrolle wird jeder einzelne Akku ausgiebig durchgeprüft. Die eingangs beschriebene Linie der Handarbeit ist übrigens in einem wichtigen Punkt unterbrochen: „Die Königsdisziplin“, so Produktionsleiter Benjamin Hösel, ist das automatische Schweißen der Verbinder auf die Zellen. „Das ist ein enormer Fortschritt und ein Zugewinn an Sicherheit“, erklärt er. Das händische Schweißen der Verbinder, das anderswo noch üblich ist, kann bei Weitem nicht die Genauigkeit liefern wie dieser Vorgang. „Die Umsatzzahlen haben sich in den letzten Jahren regelmäßig verdoppelt“, so COO Bär stolz. Natürlich hat auch die Pandemie über das gesteigerte Interesse am E-Bike kräftig mitgeholfen. 2022 wurden hier 270 000 Akkus produziert; aber schon 2025 will man auf 1,7 Millionen Einheiten kommen – dann wird deutlich mehr automatisiert sein.

Die Serviceabteilung ist klein; sie umfasst gerade einmal drei Mitarbeiterinnen und den Leiter Heiko Proske. Ihn kontaktieren die Akku-Vision-Händler im Falle einer Service-Anfrage – also bei einem beschädigten oder defekten Akku: „Wir haben eine Rücklaufquote von nur 0,65 Prozent“, erklärt er stolz: „Die Regel ist jedoch, dass beanstandete Geräte innerhalb von 72 Stunden wieder raus sind.“ Meist geht’s schneller.“ Im Labor der Abteilung werden Akkus analog zum Radfahren elektrisch belastet; Messgeräte prüfen alle Parameter und vergleichen sie mit Soll-Normen – Fehler sind so schnell gefunden sowie meist zügig behoben: „Falls der Schaden eine Reparatur unwirtschaftlich macht, bieten wir den Tausch an“, so Proske. Beschädigte Gehäuse werden, ist der Akku technisch in Ordnung, gegen 100 Euro ersetzt.

Neben der regulären 24-monatigen Gewährleistung bietet Akku Vision seinen Kunden gegen Aufpreis ein Jahr Verlängerung an. Sprich: Man ist überzeugt von seinem Produkt. Ganz wichtig ist den Machern von Akku Vision verständlicherweise, nicht mit Refurbished-Unternehmen gleichgesetzt zu werden. Bei diesen werden zur Aufbereitung von älteren Batterien oft nur schadhafte Zellen ausgetauscht. Wie gut alt und neu dann zusammenarbeiten und wie gut das Batteriemanagement damit zurechtkommt, steht in den Sternen. Deutlich hebt sich da ein Unternehmen, das komplette Akkus speziell für die großen Systeme entwickelt, von dieser Strategie ab – auch in Sachen Sicherheit und Qualität.

Was meinen Bosch & Co. dazu?

Wie sieht es mit den Gewährleistungen der Originalhersteller aus, wenn der Verbraucher beschließt, etwa seinen Bosch-Akku durch ein Akku-Vision-Produkt zu ersetzen? „Das ist für unsere Ersatzakkus der Marke E-Bike Vision nicht wirklich relevant“, erklärt Akku-Vision-Gründer Daniel Maiberger. „Unsere Produkte kommen typischerweise dann zum Einsatz, wenn der Kunde sein E-Bike bereits über einen längeren Zeitraum nutzt oder der originale Akku nicht mehr die gewünschte Reichweite bietet. Dann bekommt der Kunde bei uns einen Ersatzakku mit mehr Kapazität als das Original und damit auch mehr Reichweite.“

Mittlerweile gibt es bei Akku Vision auch Produkte jenseits der E-Bike-Batterie. In Haibach wurde ein Batterie-Testgerät für den Händler entwickelt. Und die neue „Fusione“-Batterie wird in gewerblichen Lastenfahrzeugen und unterschiedlichen Micromobilen eingesetzt – ein Bereich, den man schon bald erobern will.