Fahrrad-Rahmen für schwere Menschen: Das rät der Rahmenbauer und Materialexperte

Timo Dillenberger

· 18.03.2024

Große Rahmenhersteller halten sich Dutzende Ingenieure, Konstrukteure und Materialexperten, gehen aber selten an die Grenzen des Materials oder dessen Bearbeitung. Falkenjagd- und Rennstahl-Gründer Kirschner tut das trotz eines deutlich kleineren Teams und geringerer Stückzahlen. Der Materialtüftler setzt auf Stahl, Titan und Handwerkskunst. Seine Rahmen gelten als lebenslang haltbar.

MYBIKE: Herr Kirschner, gleich auf den Punkt: Was macht Fahrradrahmen für diese Gewichtsklasse so besonders widerstandsfähig und steif? Material, Rohrform oder die Schweißtechniken?

Andreas Kirschner: Zunächst sollte man Steifigkeit und Stabilität, also Dauerhaltbarkeit, nicht in einen Topf werfen. Ein Rahmen gleichen Materials wird vereinfacht steifer, wenn Wandstärke oder Rohrdurchmesser steigen. Das Material wiederum hat besonders Einfluss auf die Zugfestigkeit und damit ganz besonders auf die Langlebigkeit und Bruchsicherheit. Stahl lässt sich bei gleicher Kraft zum Beispiel etwas mehr verformen als Aluminium, seine Moleküle kehren nach dem „Stretching“ aber wieder zuverlässig in die ursprüngliche Anordnung zurück. Alu tut das nicht hundertprozentig, jede harte Dehnung macht das Material ein winzig kleines Stück weicher.

Klingt, als müsse man zwischen Übeln wählen: Entweder ich habe einen unzuverlässigen Rahmen, einen bleischweren oder einen haltbaren mit unpräzisem Fahrgefühl, weil ihm Steifigkeit fehlt.

Im Prinzip ist das richtig, nur leider sehr negativ formuliert. Ja, alle Rahmenbauer unterliegen diesem „Zielkonflikt“: Der Rahmen soll möglichst leicht sein, zuverlässig und dauerhaft haltbar, er sollte in der Herstellung im gesteckten Preisrahmen bleiben und möglichst steif sein, wobei das nicht mal für alle Partien gilt. Während Steuerrohr und Tretlagerbereich maximal verwindungsstabil sein müssen, haben Sattelstützen oder -streben mit leichtem Flex auch Vorteile beim Fahrkomfort. Wir setzen zum Erreichen dieser Ziele sehr ausgewählte und am gleichen Modell je nach Position unterschiedliche Legierungen von Stahl oder Titan ein, verwenden vom Schmieden über CNC-Fräsen und 3D-Drucken sowie Ziehen der Rohre aufwendige Prozesse und Schweißen unter Argon-Schutz-Atmosphäre.

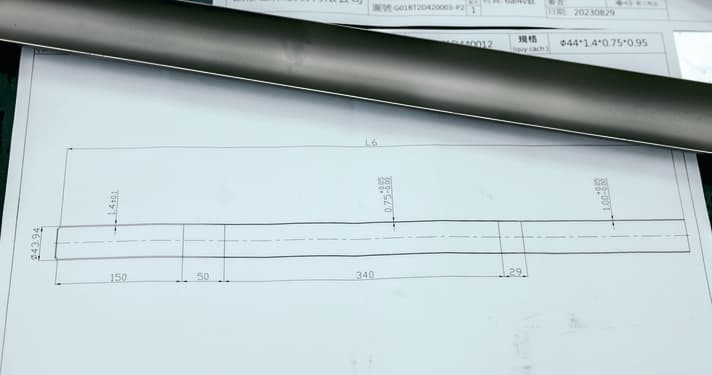

Da hake ich kurz ein. Bei den technischen Details der Testbikes fällt auf, dass manche Rahmen ein- oder mehrfach konifiziert sind. –bei Ihren Rahmen teils vierfach. Was heißt das eigentlich, und ist das ein Qualitätsindiz oder nicht?

Ja, ist es! Die Konifizierung ist eine effiziente Möglichkeit, Rahmenmaterial und damit Gewicht einzusparen, ohne den Rahmen zu schwächen. Jedes Rahmenrohr muss in seinem Verlauf Kräfte aufnehmen, an den Enden meist höhere als in der Mitte, außerdem kommt es noch auf die Kraftrichtungen an. Kurz gesagt, an manchen Stellen des Rohres reicht weniger Materialstärke, um ein Fahrradleben über stabil zu bleiben, an anderen muss einfach mehr Wandstärke sein. Wir ziehen unsere Rahmenrohr-Rohlinge mehrfach durch Maschinen, die von außen das Material „plattquetschen“, während innen unterschiedlich dicke Dorne das Widerlager bilden. Das Rohr wird so länger, aber vor allem erhält es eben bis zu vier verschiedene Wandstärken in seinem Verlauf. Die Toleranzen bei uns liegen hier im Hundertstelmillimeter-Bereich.

Das klingt nach viel Arbeit. Ist dies zusammen mit der Edelgas-Schweißtechnik ein Grund für gehobene Preise? Was ist beim Schweißen denn zu beachten, und woran erkennt man Qualität?

Titan und Edelstahl müssen beim Schweißen von einem Edelgas umgeben sein. Die edlen, korrosionsfreien Oberflächen würden durch die bis 900 Grad und den Luftsauerstoff verspröden, die top Eigenschaften wären hin. Das erfordert viel technischen Aufwand und Know-how. Die Schweißnaht muss ja auch innen geschützt werden, weshalb wir u.a. Öffnungen ins Steuerrohr fräsen, damit so Unter- und Oberrohr von Argon durchflutet werden können. Der Laie sollte beim Kauf auf kleine, flache und möglichst gleichmäßige Schuppen an den Schweißnähten achten. Trichter oder Wulste wären schlecht.

Gibt es eine Möglichkeit, die Rahmenrohre zu bewerten, außer auf Probefahrt?

Ich würde das Rad zunächst einmal anheben, um abzuschätzen, ob es ein leichter Rahmen aus guter Legierung ist oder einfach so viel Material wie möglich verwendet wurde. Markenrahmen zeigen meist auf einem Aufkleber, aus welchen Rohrsätzen sie gefertigt wurden. Die kann man mit dem Schlagwort „Zugfestigkeit“ googeln. Werte von 400 Newton/mm² bei Alu und 500 bei Stahl sind hier gute Werte, Titan kann bis zu 1.200 Newton aushalten. Das entspräche bildlich einem 120-Kilo-Menschen an einem Titandraht mit einem Querschnitt von einem Quadratmillimeter.

Wenn das Material so viel aushält, was wäre denn hypothetisch in Sachen maximales Systemgewicht bei einem klassischen Fahrradrahmen machbar?

Das ist gar nicht so hypothetisch. Durch klugen Formenbau – eckig zu rund verlaufende Kettenstreben, materialverdichtete Schmiedeteile an neuralgischen Punkten, top Legierungen und eine durchdachte Schweißreihenfolge – wären Rahmen mit einer Dauerbelastbarkeit von 215 Kilo möglich, das würde eine Zuladung von 185 Kilo bedeuten. Wären Budget und Fahrdynamik egal, ginge auch etwas mehr, aber selbst bei 120-Kilo-Piloten hieße das: Gepäck über 65 Kilo möglich. Wer soll das noch händeln?

Sie verwenden kein Aluminium. Ist das Metall für Fahrräder überhaupt sinnvoll?

Man kann Alurahmen bauen, ähnlich leicht wie aus Titan, die dünnwandigen Rohre sind aber anfällig für destabilisierende Dellen, und jede Biegung im Material macht das Rohr labiler, das heißt mehr Bewegung – ein Teufelskreis auf Molekülebene. Wenn Alu dauerhaft stabil sein soll, müssen Wandstärke und Rohrdurchmesser hoch sein. Da gehen aber der Gewichtsvorteil und die gute Dämpfung flöten.

Die Schweißnaht als Visitenkarte

Während Carbonrahmen heutzutage aus vielen Fasermatten zu einem Monocoque zusammenlaminiert werden, müssen Rahmenbauer mit Metallrohren als Ausgangswerkstoff diese klassisch verschweißen, heißt durch große punktuelle Hitze an den Kontaktstellen der Rahmenbauteile Metall verflüssigen und in den Spalt einbringen. Bis zum Erkalten „verschmelzen“ sozusagen die Enden der Rohre mit dem flüssigen Metall und bilden ab dem Moment eine Einheit.

Die Schwierigkeit dabei ist, die Hitze lange genug auf einen Punkt zu richten, um ideale Schmelztemperatur zu erreichen, aber nicht zu lange, weil sonst das ursprüngliche Rahmenrohr wegschmilzt. Schweißer müssen also mit perfektem Abstand und idealer Geschwindigkeit die 900 Grad heiße Spitze des Geräts und den Draht führen, der das Material für die eigentliche Verbindung liefert - und das entlang einer stark gekrümmten Linie.

An den Nähten erkennt man übrigens, um welches Material es sich handelt. Die kaum zu erkennenden Minischuppen im Bild halblinks von Rennstahl findet man nur an Stahlrahmen, Titan bildet etwas flächigere flache Nähte, die von Aluminium sind am breitesten und wulstigsten, weshalb sie auch hin und wieder nachträglich abgetragen werden; verschliffen nennt man das. Da es sich dabei nur um überstehendes Material handelt, wird die Naht, die laut Falkenjagd-Boss Dr. Kirschner bei korrekter Verarbeitung stabiler ist als das angrenzende Rahmenrohr, nicht geschwächt. Es soll eleganter aussehen und vor Korrosion schützen.

Mitunter nutzen Hersteller Verschleifen aber auch, um ungleichmäßige, wenig filigrane Nähte wertiger aussehen zu lassen. Das muss aber nicht immer so sein, am Koga Worldtraveller mit seinen extrem großen Rohrquerschnitten und fließenden Formen würden die Alunähte aussehen wie Stehkragen oder austretendes Material, die „smoothen“ Rohrübergänge sind hier ebenfalls Visitenkarte für Materialfertigkeit.