Ein Serienbike von der Stange, oder Maßanfertigung direkt vom Erzeuger? Wer das Besondere sucht, steht früher oder später vor dieser Frage. Custom-Bikes gelten als das Nonplusultra. Doch so pauschal stimmt das nicht. Eine Einzelanfertigung kann das erhoffte Traumbike bescheren. Sie kann aber auch zum Albtraum werden. Unser Autor wollte das perfekte Gravelbike und entschied sich trotz Risiken für ein Custom-Projekt. Ob er am Ende glücklich wurde, in welchen Schritten sein Rock Lobster CX entstand und worauf es bei Maßfertigungen ankommt, verrät er hier.

Es gibt kein Licht ohne Schatten. Das hat schon meine Oma erzählt. Das trifft im Grunde auf alles zu. Auch auf Fahrräder. Die auf Stückzahlen getrimmte Serienproduktion hält die Verkaufspreise niedrig. Je mehr, je günstiger, so die Formel. Geometrie, Ausstattung und Optik zielt dabei aber auf die Bedürfnisse und Anforderungen des durchschnittlichen Käufers. Serienfahrräder sind gewissermaßen Fahrräder für Erika und Max Mustermann. Hat man einen Körperbau wie Frau bzw. Herr Mustermann und deren Geschmack, dann ist ein Bike von der Stange eine gute Wahl. Will man es individueller, kann man ein Serienbike mit Tuning-Parts optimieren. Kommt es aber auf das letzte Prozent an, führt kaum ein Weg an Custom Made vorbei. Doch Achtung! Nur, weil ein Bike ein Einzelstück ist, muss es noch lange nicht besser sein als ein Serienmodell. Ob bei einer Maßanfertigung wirklich ein Traumbike rauskommt, hängt nämlich nicht allein vom Rahmenbauer ab, sondern auch von einem selbst. Ein Custom-Bike kann man nicht einfach in den Warenkorb klicken. Es ist das Ergebnis eines längeren Entstehungsprozesses, an dessen Anfang oft nur eine vage Vorstellung des Kunden steht.

Schritt 1: Die Partnerwahl. Wer sich nicht auskennt in der Welt der Rahmenbauer, wird überrascht sein, wie viele Custom-Schmieden es gibt. Das macht die Entscheidung, wo der Rahmen gebaut werden soll, nicht gerade leicht. Geometrie-Philosophien, Arbeitsweisen, Wartezeiten, Material-Präferenz, Designsprache und Preise unterscheiden sich enorm. Hier sind gutes Wissen, oder tiefgründige Recherche unerlässlich, um bei der richtigen Adresse zu landen.

Als jemand, der sich seit knapp drei Jahrzehnten für Custom-Bikes interessiert, kenne ich mich glücklicherweise aus. Allerdings auch mit den Fallstricken. Nicht nur einmal stand am Ende eines langwierigen Projekts die Enttäuschung. Zu weich. Doch nicht die optimale Geometrie. Vergeigte Lackierung. All das kann unter Umständen passieren. Ausgiebiges Begutachten und Probefahren sind bei Custom-Fertigung ja weitgehend ausgeschlossen. Deshalb sollte man bei der Auswahl der Schmiede keine Experimente eingehen. An diesem Grundsatz halte ich mich diesmal. Denn das Bike, welches mir vorschwebt, soll mit mir zu einer Art Mensch-Maschine verschmelzen und großartige Touren-Erlebnisse bescheren. Ein Gravelbike. Robust und zuverlässig, aber auch agil und sportlich. Eins, das nicht so aussieht wie andere, aber optisch nicht schrullig wirkt. Klassisch, aber gleichzeitig modern. Mit einem Namen, der Kenner anerkennend nicken lässt. Ein Gravelbike der kalifornischen Kult-Schmiede Rock Lobster soll es werden, die schon seit 1978 Rahmen nach Kundenwunsch fertigt. Die Firma ist ein Einmann-Betrieb. Inhaber Paul Sadoff ist durch und durch Radsport-Enthusiast und ein Rahmenbau-Handwerker alten Schlages. Hunderte Rahmen hat er im Laufe der Jahre gebaut. Aus Stahl ebenso wie aus Alu. Mehr Erfahrung geht nicht.

Pro und Contra Custom-Bike

- + Perfekter Zuschnitt auf die eigenen Bedürfnisse

- + Exklusive Optik inklusive individueller Lackierung

- + Maximal nachhaltig, da gebaut für die Ewigkeit

- + Oft kaum teurer als Großserien-Bikes

- - Keine Probefahrt möglich

- - Für gewöhnlich längere Wartezeit

- - Gute Kenntnisse zu Material und Geometrie nötig

- - Risiko eines Fehlkaufs

Das erste Mal hatte ich Mitte der Neunziger von Rock Lobster gelesen. Im BIKE-Magazin war eine Porträt-Story, in der von einem sympathisch durchgeknallten US-Schweißer berichtet wurde, der auch ein vernarrter Gitarrensammler war. Das Aufmacher-Foto zeigte den damals jungen Paul Sadoff mit einer Sattelstütze auf einer Gitarre spielend. Die Bildunterschrift hat sich unauslöschlich in mein Gedächtnis gebrannt: Paul Sadoff bearbeitet eine National Steel Guitar aus den Fourties mit einer Campa-Sattelstütze aus den Siebzigern. Legendär!

Schritt 2: Die Beratung. Im Herbst 2022 nahm ich Kontakt mit dem Importeur der Marke auf. Der heißt Stefan Utz und vertreibt mit seiner Firma Cycleworks neben Rock Lobster auch die Bikes der ebenfalls ikonischen US-Marke Foes. Was mir sofort auffiel war die Euphorie, die meine Anfrage bei Stefan auslöste. Wie sich herausstellte, ist auch er genauso wie ich von der frühen MTB-Phase Anfang der Neunziger zutiefst geprägt. Der Rock Lobster-Vertrieb schien für ihn eher eine Leidenschaft zu sein als reines Geschäft. Und so ist es auch. Der Vertrieb ist sein Zwei-Business, geboren aus seinem Hobby, dem Biken. Die groben Parameter waren nach dem ersten Austausch sofort klar. Das Rahmenmaterial sollte Stahl sein und der Hinterbau Platz für 45er Reifen bieten. Um die 1800 Euro, so schätze Stefan, würde der Rahmen kosten. Wartezeit: etwa drei Monate. Doch bevor er die Bestellung an Paul Sadoff schicken konnte, war noch die schwierigste Frage zu klären: Welche Geometrie?

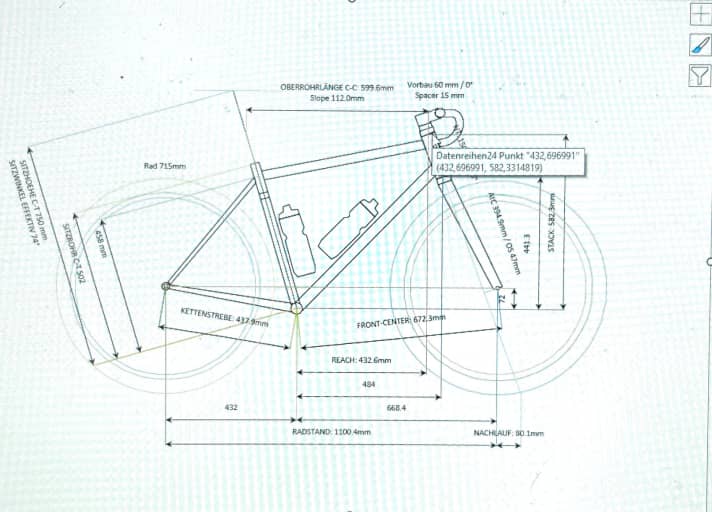

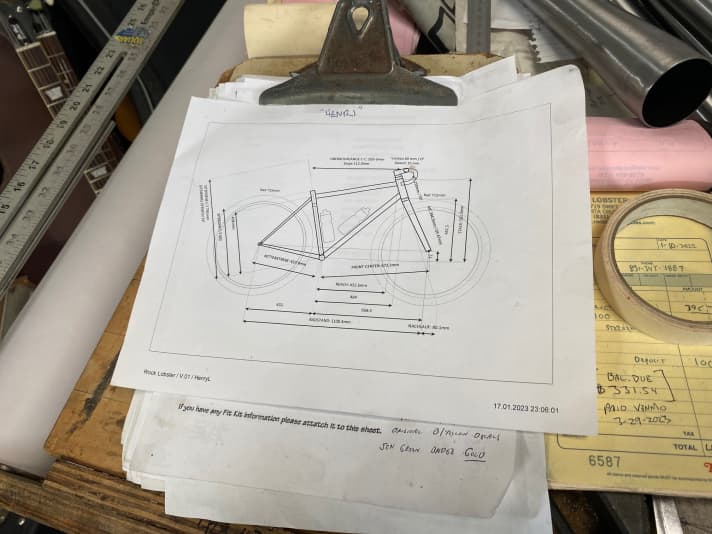

Schritt 3: Die Geometrie. Das Austüfteln der Geometrie ist die heikelste Phase bei einem Custom-Projekt. Stimmt nur ein Detail nicht, kann das den Charakter des kompletten Bikes versauen. Alles hängt davon ab. Wie sich das Bike lenkt. Ob man sich drauf wohlfühlt. Ob der Tritt effektiv ist oder die Knie schmerzen. Ob die Trinkflaschen gut positioniert sind, die Reifen in der gewünschten Breite Platz haben im Hinterbau, oder etwas schleift. Um auf Nummer sicher zu gehen, überlegte ich, einfach die Geometrie eines Bikes zu nehmen, das mir passt. Die vom Canyon Grail AL zum Beispiel. Das Rad war ich kurz zuvor mal Probe gefahren und ich hatte mich drauf wohlgefühlt. Stefan empfahl, diese Geometrie als Basis für eine verfeinerte Custom-Geo zu nehmen. Einen Spezialisten für das Austüfteln hatte er auch gleich parat: Reto Trachsel, den Inhaber der Schweizer Rahmenschmiede Revlrevl Cycles. Ein Kumpel von Stefan und wie dieser glühender Mountainbike-Enthusiast.

Reto fragte zunächst den gewünschten Fahrcharakter ab und was ich mit dem Bike zu tun gedenke. Ich erzählte ihm von meinen geplanten Bikepacking-Abenteuern und Long Distance-Tagestouren. Der Geometrie-Vorschlag, den er ein paar Wochen später schickte, war bis ins kleinste Detail drauf zugeschnitten. Biker mit Faible für Geometrie-Details würden sich an dieser Stelle wahrscheinlich ausführlichere Erläuterungen wünschen. Reach, Stack, Überstandshöhe und so weiter. Ich halte es mal kurz und knapp. Die Empfehlung von Reto war ein längeres Oberrohr, ein etwas kürzerer Vorbau sowie ein flacherer Lenkwinkel. In der Praxis würde sich das Bike in etwa so fahren wie das Canyon Grail AL. Nur laufruhiger. Und entspannter von der Sitzposition her. Das klang super. Ich gab das Go.

In meinem tiefen Inneren blieb ein Hauch von Nervosität. Was, wenn sich Theorie und Praxis als zweierlei herausstellen würden? Um Probe fahren zu können, müsste ich erst noch die ganzen Teile kaufen und den Rahmen aufbauen. Was für ein Schock das wäre, wenn sich das Bike nach all dem Aufwand und all dem investierten Geld als Gurke herausstellen würde.

Schritt 4, der Rahmenbau. Ein paar Wochen lang hörte ich nichts. Dann rauschte an einem Donnerstag eine Mail von Paul Sadoff in mein Mail-Postfach. Er wolle Montag loslegen, schrieb er und hätte noch ein paar Fragen. Was für eine Schaltung ich fahren wolle. Ob die Leitungen innen oder außer laufen sollen. Ob ich ein Tretlager mit Einpressschalen verbauen wolle, oder eins mit klassischen BSA-Schalen. Ob ich Anbaumöglichkeiten für Gepäckhalter wünsche. Und welche Farbe der Rahmen haben solle. Ich mailte die Antworten. Bei der Farbe bat ich mir aber noch Bedenkzeit aus. Die Wahl würde wie immer bei solchen Projekten Freude und Qual zugleich werden. Tausende Möglichkeiten und jeden Tag eine andere Idee. Ich beschloss, mir einen RAL-Farbfächer zu bestellen.

Am Dienstag wieder eine Mail von Paul. Die ersten Fotos! Es war, wie bei einer Geburt dabei zu sein. Dank Smartphone und global vernetztem Internet ist man als Kunde nahezu live dabei, wenn der Wunschrahmen entsteht. Ein faszinierendes Erlebnis zu sehen, wie das neue Schätzchen Schritt für Schritt Gestalt annimmt. Wie die Rohre im Rohzustand auf der Werkbank liegen. Wie sie zugeschnitten werden. Wie sie in die Rahmenlehre gespannt werden. Und, und, und. Ein exklusives, VIP-artiges Vergnügen, das Käufern von Serienbikes nicht vergönnt ist.

Im Tagesrhythmus trafen immer neue Fotos ein. Der Hinterbau mit den elegant geschwungenen Sitzstreben und dem dezent gebogenen Quersteg gefiel mir besonders. Man konnte gut erkennen, wie regelmäßig und fein die Schweißnähte waren. Feinste Präzisionsarbeit. Genau so, wie ich es mir erhofft hatte. Dennoch durchwaberte mich unablässig die Sorge, dass der spätere Fahreindruck die Illusion vom perfekten Rahmen wieder zerstören könnte.

Schritt 5, die Lackierung. Nach ein paar Tagen traf das Bild vom fertig geschweißten Rahmen ein. Er war noch eingespannt in die Rahmenlehre, doch man konnte schon mal erahnen, wie das spätere Bike aussehen würde. Paul wollte wissen, in welcher Farbe der Rahmen lackiert werden solle. Der Gedanke daran, dass meine Entscheidung den Look des Bikes für viele Jahre lang bestimmen würde, stresste mich. Wochenlang hatte ich Abend für Abend mit dem RAL-Fächer dagesessen. Ich hatte mit Kumpels gefachsimpelt und hunderte Fotos von Bikes im Internet angeschaut. Doch ich war unschlüssig. Gedecktes Resedagrün, also RAL 6011? Oder edles Seidengrau, RAL 7044? Oder doch das poppige Dahliengelb, RAL 1033. Nach langen Hin und Her entschied ich mich für die klassische Rock Lobster-Farbe: RAL 6019, Weißgrün.

Wieder dauerte es ein paar Wochen. Die gewünschte Enve-Gabel sei eine Zeit lang nicht verfügbar gewesen, schrieb Paul. Doch nun sei das Set fertig für den Versand. Ein Gefühl großer Freude durchströmte mich, als ich das Foto betrachtete. Das also würde mein Begleiter für künftige Abenteuer sein.

Zwei Wochen später traf das Paket ein. Wie irre fetzte ich die Pappe auf. Der Rahmen war in Knallfolie eingewickelt. Matt schimmerten die schwarz-gelben Rock Lobster-Schriftzüge durch. Mit einer Mischung aus Ungeduld und Sehnsucht pellte ich Lage um Lage vom Rahmen ab, bis ich ihn endlich in die Händen hielt. Was für ein Schmuckstück! Doch noch immer schwebte über allem die bange Frage: Hat sich das Ganze gelohnt?

Schritt 6, der Aufbau: Für Custom-Freaks ist das Zusammenstellen der Parts der halbe Spaß bei einem Maßbau-Projekt. Wer sich nicht ganz so virtuos auskennt im Teile-Dschungel, der kann leicht daneben greifen. Im Zweifel gilt auch hier: Keine Experimente. Exotische Leichtbau-Parts mögen eine große optische Faszination verströmen. Im Praxisbetrieb können sie sich schnell als divenhaft herausstellen. Für mich zeichnet sich ein gutes Bikes darin aus, dass es den Fahrer in Ruhe Kilometer abspulen lässt. Ich entschied mich, ausschließlich Solides zu verbauen. Sram’s Force-Antrieb in der AXS-Version funktioniert zwar per Funk und mit elektronischem Stellmotor, steht aber im Ruf absolut zuverlässig zu sein. Was ich aus eigener Erfahrung bestätigen kann. Die hydraulischen Bremsen der Force-Gruppe sind bissig und haben einen guten Druckpunkt. Der Steuersatz sollte von Chris King sein und die Naben von Industry Nine, denn beide US-Hersteller stehen für langlebige, nachhaltige Produkte. Und auch alle anderen Teile wählte ich nach dem Hauptkriterium Zuverlässigkeit aus.

Der Aufbau zog sich. Auch, weil für die Montage teilweise Spezialwerkzeug nötig war, welches sich eher selten in privaten Schrauber-Kellern findet. Das Einpresswerkzeug für den Steuersatz zum Beispiel. Oder das Entlüftungsset für die Bremsen, welches nötig ist, sobald man die Bremskabel kappen muss, um sie durch den Rahmen oder durch die Gabel zu führen. Wer hier wenig Erfahrung hat, sollte auf jeden Fall die Werkstatt des Vertrauens beauftragen, statt selbst herumzumurksen. Mittlerweile war fast ein Jahr vergangen von der Idee bis zum fast fertigen Bike.

Es fehlten nur noch die Laufräder. Und wieder ging es um die Frage: Komplett-Räder kaufen, oder selbst welche aufbauen? Ich beschloss: Wenn schon, denn schon! Ein kompromissloses Custom-Bike braucht Custom-Wheels. Was viele nicht wissen: Die Wahl der Laufräder hat enormen Einfluss auf das Fahrverhalten. Es kommt auf jedes Detail an. Welche Eigenschaften die Speichen haben. Wie sie eingespeicht sind. Gekreuzt oder radial. Wie hoch die Speichenspannung ist. Welche Maulweite die Felgen haben und aus welchem Material sie sind. Eine Wissenschaft für sich. Stundenlang philosophierte ich mit meinem Kumpel Michi, der sich exzellent auskennt mit der Materie, über die perfekte Lösung. Die sah schließlich so aus: Carbon-Felgen von Reynolds, Industry Nine-Naben und als Krönung die edlen, sündteuren Titanspeichen von Pillar in schimmernder Rainbow-Optik. Speichung: Klassisch gekreuzt.

Schritt 7, das finale Justage: Als das Lenkerband gewickelt und das letzte Schräubchen festgezogen war, erfasste mich ein wohliges Gefühl von Stolz und Zufriedenheit. Aber auch von Leere. Nach Monaten, in denen sich alles um die Entstehung des Traumbikes drehte, gab es nun nichts mehr zu tun. Die Aufgabe war weg. Es gibt viele Custom-Schrauber, die den Anblick des fertigen Bikes nicht richtig genießen können. Für sie ist es ein Gefühl, wie ein fertiges Puzzle anzuschauen. Hübsch, ja. Aber am liebsten würde man es wieder auseinandernehmen und wieder von vorne anfangen. Wobei: Noch ist nicht alles getan! Die finale Justage der Komponenten kann sich noch einmal hinziehen. Das Optimieren der Sitzposition kommt einem Rundum-Fitting gleich. Lenkerstellung, Bremshebel-Position, Sitzhöhe, Sattelposition: Millimeter für Millimeter muss man sich rantasten. Deshalb gilt für mich das erste Aufsitzen auch nicht als Jungfernfahrt, sondern noch als Teil des Entstehungs-Prozesses. Das erste Gefühl beim Hin- und Herfahren vor dem Haus aber lässt erahnen, dass sich das Projekt gelohnt haben könnte. Alles scheint zu passen.

Schritt 8, die Jungfernfahrt: Knapp ein Jahr ist inzwischen vergangen, seit ich mit Stefan und Reto die ersten Ideen zum Bike ausgetauscht habe. Heute soll die heiß erwartete Jungfernfahrt erfolgen. Um das feierliche Gefühl zu maximieren, habe ich extra den wärmsten und schönsten Tag der Woche abgewartet. Das Tool steckt griffbereit im Trikot, denn erfahrungsgemäß werde ich während der ersten Kilometer noch homöopathische Korrekturen an der Sattelposition sowie der Lenkerstellung vornehmen. Die Runde ist ein Mix aus Schotterpisten, Wurzel-Trails und kurzem Auf und Ab. Wie Magma, die erst wabernd und schließlich in Fontänen die Gesteinskruste durchbricht, durchschwappt mich schon nach wenigen Kilometern eine regelrechte Euphorie. Alles fühlt sich perfekt an. Wie ich auf dem Rad sitze. Wie es mit Tempo auf meine Pedaltritte reagiert. Wie es souverän über den ruppigen Untergrund gleitet. Ein magischer Moment.

FAZIT: Lohnt sich ein Custom-Bike mit Maßrahmen?

Ein Custom-Projekt kann Zeit, Geld und Nerven kosten. Dennoch ist es für mich die beste Art ans Traumbike zu kommen. Das A und O ist Erfahrung. Ob Geometrie, Kabelführung oder Ausstattung: Alles muss sich am Ende zu einem perfekten Ganzen fügen. Stimmt nur ein Detail nicht, kann am Ende eine Gurke rauskommen. Passt alles, dann hat man jedoch ein Bike, dass rundum zu den eigenen Bedürfnissen passt. Also: Nichts überstürzten! Zeit nehmen! Experten befragen! Leuten mit wenig Erfahrung rate ich eher zu einem Serienbike. Das kann man Probe fahren und wenn nötig mit Tuning-Parts optimieren. – Henri Lesewitz, BIKE Reporter

Rock Lobster CX

- Rahmen: Stahl (Columbus Zona und True Temper OX)

- Gabel: Enve Gravel CX (Carbon)

- Laufräder: Industry Nine-Naben, Reynolds Carbon-Felgen, Pillar-Speichen

- Reifen: Donnelli X’plor 45 x 700c

- Schaltung: Sram Force AXS

- Kurbeln: Sram Force

- Steuersatz: Chris King

- Lenker: Ritchey WCS Venture Max (Carbon)

- Vorbau. Ritchey WCS (Alu)

- Stütze: Tune (Alu)

- Sattel: SQlab 611 Ergowave

- Bremsen: Sram Force

- PREIS RAHMEN: 1800 Euro

Custom-Bikes: 10 Tipps für Interessierte

- Basis-Geometrie finden: Um eine grobe Basis für die Custom-Geometrie zu haben, am besten verschiedene Bikes Probe fahren. Was gefällt, was nicht? Diese Erkenntnisse können dann mit dem Rahmenbauer besprochen werden.

- Gute Rahmenbauer lassen sich nicht einfach die gewünschten Geometrie-Daten durchgeben, sondern Erarbeiten zusammen mit dem Kunden das Gesamt-Konzept des Bikes. Dafür ermitteln die Rahmenbauer fast immer noch mal die wichtigsten Körpermaße, wie Schrittlänge, Unterarmlänge, ect. Nimmt sich der Rahmenbauer dafür nicht ausführlich Zeit, dann sollte man skeptisch sein.

- Ein Custom-Bike soll zu 100 Prozent den eigenen Anforderungen entsprechen. Damit es das kann, muss man aber erst mal wissen, was man genau von dem Bike erwartet. Optik sollte dabei nicht das wichtigste Kriterium sein. Auch wenn die Lackierung und nette Details natürlich einen großen Teil des Reizes ausmachen: Der Fahrcharakter entscheidet letztlich, ob das Bike Freude macht oder nicht.

- Wie wird die Qualität des Rahmens sein? Das lässt sich oft vorher nur schwer abschätzen. Denn der Rahmen entsteht ja erst. Bewertungen im Internet sind das eine. Mehr findet man in speziellen Foren heraus, in denen sich die Spezialisten tummeln.

- Bei Bikes und Rahmen aus dem fernen Ausland unbedingt beachten: Es kommen noch Einfuhrsteuer und teure Versandkosten drauf.

- Passt die Bremse zur Aufnahme? Stimmt die Einbauhöhe der Gabel? Die Bestellung wirklich erst dann aufgeben, wenn auch das letzte Detail durchdacht ist.

- Custom-Projekte verführen zu ausgefallenen Lackierungen. Klar, erst die macht ein Bike oft erst einzigartig und es gibt viele Lackierer, die sich auf kunstvolle Rahmengestaltungen spezialisiert haben. Meist kommt dabei sogenannter Nasslack zum Einsatz. Die Qualität ist im Laufe der Jahre immer besser geworden. So robust und widerstandsfähig wie Pulverlack ist klassischer Lack aber bei weitem nicht.

- Die Kosten eines Maßrahmens lassen sich nicht pauschal benennen. Der Preis hängt von Material und Aufwand ab. Einfache Stahl-Rahmen kosten ab etwa 1200 Euro, aufwändigere bis 2500 Euro. Soviel kosten auch ungefähr Rahmen aus Edelstahl. Titan geht bei rund 3000 Euro los.

- Tipp für Sparfüchse: Wer aufs Geld schauen muss, aber dennoch ein Bike mit Maßnahmen möchte, kann ein gut ausgestattetes Serienbike kaufen und nur den Rahmen (plus eventuelle einige Parts) tauschen. Praktisch: Der Verkauf des Original-Rahmens federt die Kosten für den Maßrahmen ab. Und man kommt recht preisgünstig zu einer kompletten Ausstattung. Die Ladenpreise für Komponenten liegen nämlich meist extrem über den Preisen, welche die Hersteller für die Parts zahlen.

- Und dann: Das überwältigende Gefühl genießen, mit einem Bike zu fahren, das nur für einen selbst gebaut wurde – unbezahlbar!