Im Artikel

MYBIKE-Leser erinnern sich noch an den „Waldwiesel“-Test in der Ausgabe 2/2023 – auch deshalb, weil dem E-Bike das Sitzrohr fehlt, ein Erkennungszeichen von Urwahn. Unterhalb der Sattelstütze macht der Rahmen einen Knick und geht in die Hinterbaustreben über. Tester Uli Frieß bescheinigte dem Waldwiesel damals unter anderem, dass es sich „sehr komfortabel bewegen lässt“. Das sollte der Effekt der Konstruktion sein. Wie sie entsteht, haben wir uns bei einem Besuch in der Firmenzentrale in Magdeburg erklären lassen.

Dahinter steckt die Idee eines absolut organisch wirkenden und ohne verschleißanfällige Federelemente sehr komfortablen Velos. Diese Idee hatte Sebastian Meinecke. Er ist einer von zwei CEOs und gründete vor zehn Jahren Urwahn. Bis 2017 tüftelte er an einer konstruktiven Lösung für die ungewöhnliche Form des Bikes. Es wurde ihm klar: In der gewünschten Qualität kann man den Knick nur mit Additive Manufacturing, sprich: 3D-Druck, realisieren. Alles andere ist zu teuer oder funktioniert nicht. „Wir sind derzeit die Einzigen, die einen Fahrradrahmen so herstellen“, erklärt Ramon Thomas, der zweite CEO, nicht ohne Stolz.

Stahl-Schmiede auf Laser-Basis

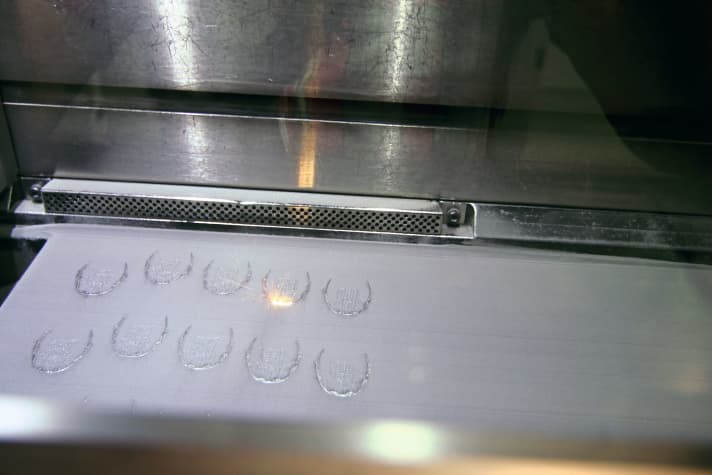

Wir stehen in einer fast menschenleeren Halle von Oerlikon, einem Spezialisten für additive Fertigung in Magdeburg. Das Unternehmen ist seit 2017 der Produktionspartner der Fahrradschmiede – damals noch unter dem Namen Citim. Noch vor wenigen Jahren wäre das Ambiente hier – Lkw-große, weiße Kuben mit Monitor und Fenster ins Innere – unter „Science-Fiction“ gefallen. Christoph Schmidt von Oerlikon war schon zu Beginn der Partnerschaft zu Urwahn dabei und erklärt, wie der „Druck“ vor sich geht. Der erste Blick in die Sichtfenster der Maschinen zeigt vor allem einen rasend schnell herumsirrenden Laserstrahl. Wer genau hinsieht, erkennt mehr: In einer Maschine beispielsweise entstehen gerade acht Sattelrohr-Verbinder, die oberen Abschlüsse des charakteristischen Urwahn-Rohrs. Man kann gerade noch ihre Querschnitte erkennen – mehr nicht, denn sie sind fast ganz von einer grauen Fläche zugedeckt.

„Das ist das Pulverbett, in dem die Teile stehen“, erklärt Schmidt. Deutlicher zeigt das der Monitor am Gerät. „Bei jedem Durchgang werden durch den Laser 500 Nanometer pro Sekunde hinzugefügt. So „wachsen“ die Teile. Und sobald in der 200 Grad heißen Maschine alle Teile um eine neue Nano-Lage ergänzt sind, sinken sie weiter im Metallpulver ab.

So bekommen sie die Metallschicht für die nächste „Wachstumsschicht“, die der Laser dann anheftet. SLM, Selected Laser Melting, nennt sich das Verfahren, das hier mit 370 bis 1000 Watt Leistung am Werk ist. Gedruckt werden alle Rohrverbindungen innerhalb des Rahmens und natürlich das charakteristische „Knie“ des Rahmens selbst. Schnell geht das trotz des rasenden Lasers dennoch nicht: Ein Bau-Job eines Sets dauert gut einen Tag.

Gedruckt werden nur die Specials

„Die Entwicklung eines Bauteils ist nicht losgelöst von der technischen Realisation“, erklärt Ingenieur Schmidt. Man stellt keine Form in Additive Manufacturing her, die man gut in traditioneller Rahmenbauweise aufbauen kann. So kommt es, dass bei der Entwicklung eines neuen Radmodells auch ein reges Pingpongspiel von Entwurf und Korrektur, also zwischen Urwahn-Entwickler Meinecke und „Drucker“ Schmidt, herrscht. Nach dem Drucken folgen jede Menge Nacharbeiten; vor allem die fürs Drucken nötigen Stützstrukturen müssen entfernt werden. Danach folgen Feinarbeiten der Konturen und Oberflächen, zum Beispiel mit Bandschleifer, und eine maschinelle Nachbearbeitung der Oberfläche im Keramikbad. Viel Handarbeit, die Stunden in Anspruch nimmt. Erst dann ist das Bauteil so glatt und wohlgeformt, wie es sich anfühlt, wenn man über einen Urwahn-Rahmen streicht.

Das Bauteil durchläuft verschiedene Stationen der Qualitätssicherung – von der händischen unter der Lupe über das digitale Scannen der Teile und Abgleichen mit den Vorgaben bis zum sensitiven maschinellen Ausmessen. Die fertigen Teile gehen in den Rahmenbau. Er liegt im Harz, also in der weiteren Nachbarschaft. Die Rahmenrohre aus CroMo-Stahl werden bei Hannover gefertigt. Partner zur Beschichtung hat man in Dresden und Gifhorn. „Bei Urwahn gibt es nur kurze Wege“, sagt Thomas. „Das ist uns wichtig. Natürlich will man sich als Premium-Marke „Made in Germany“ aufs Revers schreiben. Aber es geht auch um Umweltgedanken und kurze Lieferketten. Weniger Abhängigkeit von Asien und schlanke Produktion ist die Devise.“

In 30 Tagen ein individuelles Rad

So entwickelt das Team um Sebastian Meinecke auch Komponenten selbst und lässt sie bei Partnern vor Ort bauen. Sattelklemmen, Ausfallenden und Excenter made by Urwahn gibt es schon, Schutzbleche und Gepäckträgersysteme baut Urwahn in Zukunft wohl mit Partnern. Auch die schnelle Reaktion zählt: „Ein Rad braucht 30 bis 45 Tage von der Bestellung bis zur Auslieferung. Auch bei individueller Ausstattung: Fünf Urwahn-eigene und 213 RAL-Farben sind auf Wunsch möglich. Selbst eigene Logos kann der Kunde einbringen. Der hauseigene Grafiker entwickelt die Vorstellung des Kunden weiter, und später wird sie am Rad eins zu eins umgesetzt. Was Qualität und Sicherheit angeht, gibt es für 3D-Druck übrigens keine Ausnahme: Jedes neue Modell wird im renommierten Prüfinstitut EFBE in Waltrop auf die Norm 4210 hin geprüft.

Hightech im ehrwürdigen Altbau

Nicht weit vom Zentrum Magdeburgs liegt in der ersten Etage eines Gründerzeitbaus die Urwahn-Zentrale. Zwölf feste Mitarbeiter hat „das Start-Up, das sich allmählich zum etablierten Unternehmen weiterentwickelt“, erzählt Betriebswirt Thomas lächelnd. Entwicklung, Marketing, Vertrieb, Planung – das komplette Backoffice ist auf der 100-Quadratmeter-Büroetage, dazu ein Showroom, in dem Kunden sich vor Ort beraten lassen können. Alles ist in ansprechendem, aber bodenständigem und nicht überkandideltem Design. Die Exzentrik des Produkts schlägt sich hier nicht nieder, eher sind die Räume dezent durchdesignt. Die Stimmung ist gelassen, es wird konzentriert gearbeitet.

Im Gebäude nebenan liegt die Produktion. Inklusive Lager hat Urwahn hier 250 Quadratmeter ebenerdig zur Verfügung. An neun Montageständern werden die Urwahn-Bikes aufgebaut, von hier machen sich die edlen Räder auf den Weg zum Händler oder Kunden. Derzeit gibt es aus Magdeburg den „Platzhirsch“, den „Stadtfuchs“, beides Urban-Bikes mit oder ohne „E“, und in denselben Variationen das Gravelbike „Waldwiesel“. Hinzu kommt gerade der „Stadtfalke“: ein Rennrad mit feinen Carbonteilen. Auch dieses gibt es mit und ohne Unterstützung eines Mahle-X35-Motors im Hinterrad und 250-Wattstunden-Akku im Unterrohr. Als reines Bio-Bike ist das Stahlrad zwar kein Ultra-Leichtgewicht, „aber leichter als der Schnitt bei den Stahlrennern“, erklärt Thomas. Leichtgewichte sind die Räder auch in Sachen Preis nicht: Der Einstieg in die Urwahn-Welt liegt bei 4250, mit „E“ bei 4950 Euro.

„Designaffine Kunden“

Wer kauft Urwahn-Räder? Vor allem urbane Menschen, Pendler, viele Alltagsfahrer. „Wir haben besonders designaffine Kunden. Technik-Freaks, Form-Fans und moderne Performer, die auf Innovationen stehen“, erklärt der Betriebswirt in der Sprache seines Klientels. „Zu einem Großteil Männer, 30 bis 55 Jahre alt.“ Aber Urwahn will auch die weibliche Zielgruppe ansprechen, zum Beispiel mit dem geringen Gewicht der Räder. So kommt der „Platzhirsch.E“ auf gerade einmal 14,5 Kilogramm. „Natürlich zählen auch Dinge wie die elegante Kabelführung, der Zahnriemenantrieb und allgemein das krasse Aussehen mit hinein“, zählt Thomas auf.

Und schließlich ist es auch Nachhaltigkeit, die immer mehr in die Kaufentscheidung eingeht. „Auch deshalb kommen die Kunden zu uns. Made in Germany, geringe CO2-Abdrücke in der Herstellung – auch durch kurze Wege und nachhaltige Materialien.“ Das denken auch kleine Flottenkunden, die mit Urwahn-Rädern einen effektiven, aber auch auffälligen Image-Spender gefunden haben. Sondereditionen wie etwa mit Mode-Labels als Partner sorgen zusätzlich für Aufmerksamkeit. Zwei Drittel der Räder sind E-Bikes. Die Händlergemeinde ist mit 40 deutschen Läden noch überschaubar, aber auch online kann man bestellen. Groß werden? „Vielleicht. Aber klar ist: Wir werden immer eine Manufaktur bleiben“, unterstreicht Geschäftsführer Ramon Thomas.

Urwahn Engineering GmbH in Zahlen

- Gründung: 2017

- Firmensitz: Magdeburg

- Mitarbeiter: 12

- Fläche: 250 Quadratmeter

Hausbesuche – MYBIKE-Reportagen

>> Lesen Sie auch: Zu Besuch bei HP Velotechnik in Kriftel nahe Frankfurt, dem Spezialradhersteller für Liegeräder – MYBIKE-Reportagen